NASZE REALIZACJE

NASZE REALIZACJE

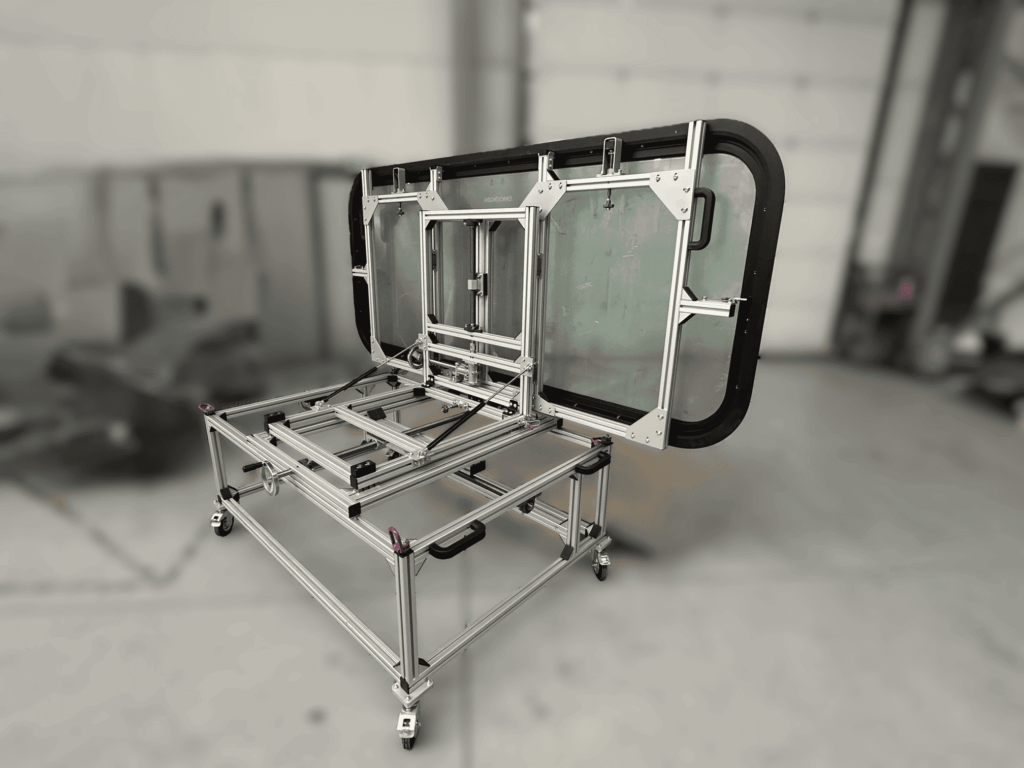

Czołowy producent z branży kolejowej zgłosił się do nas z konkretną potrzebą: zmechanizowania procesu wklejania szyb do wagonów.

Problem?

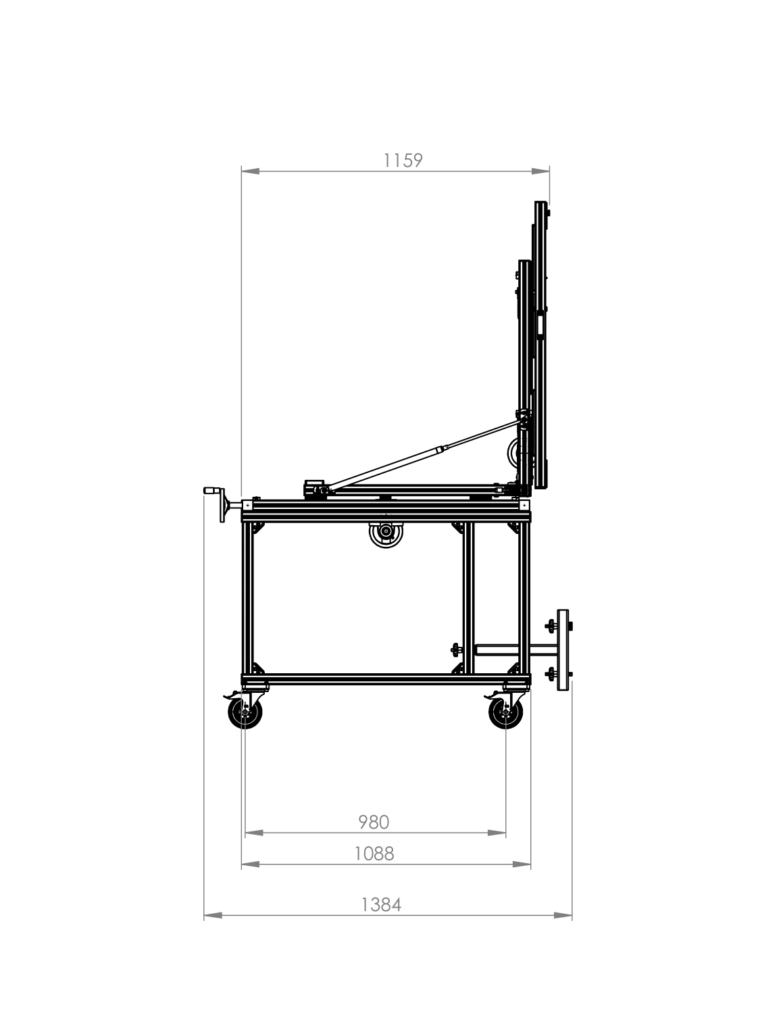

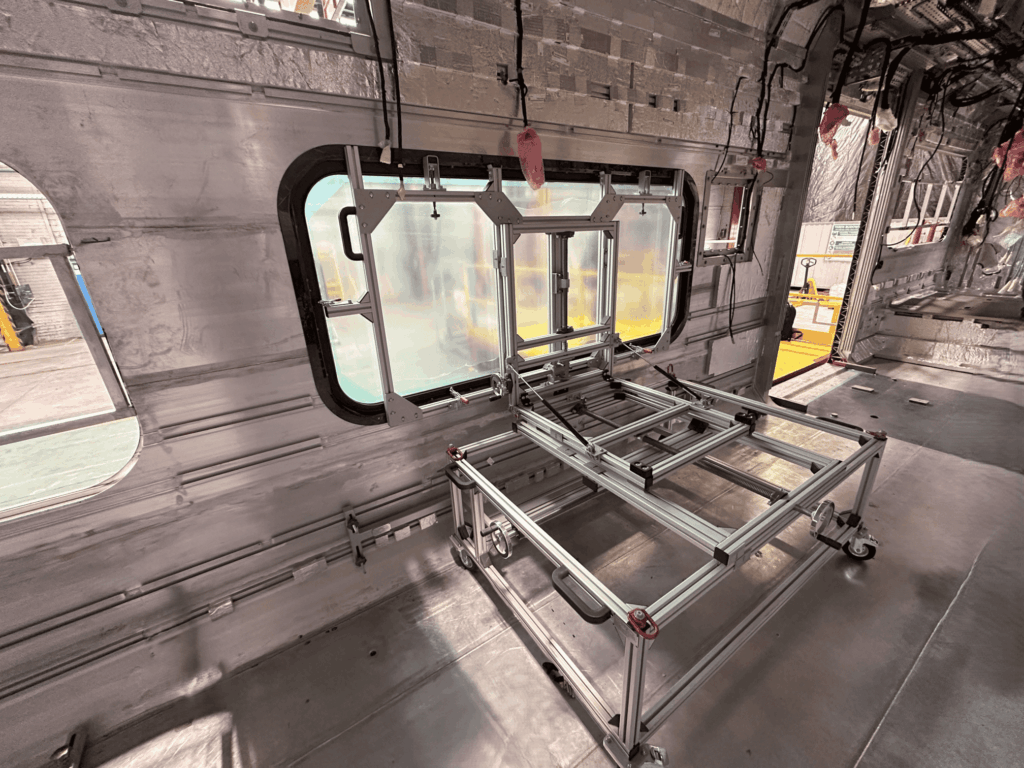

Szyba z klejem waży aż 140 kg, a dostęp do miejsca montażu jest bardzo ograniczony – okna montuje się od wewnątrz, więc zastosowanie żurawia czy dźwigi nie wchodziło w grę.

Klientowi zależało na stworzeniu uniwersalnego manipulatora, który przede wszystkim poprawi ergonomię pracy i zapewni powtarzalność procesu montażu okien w wagonie.

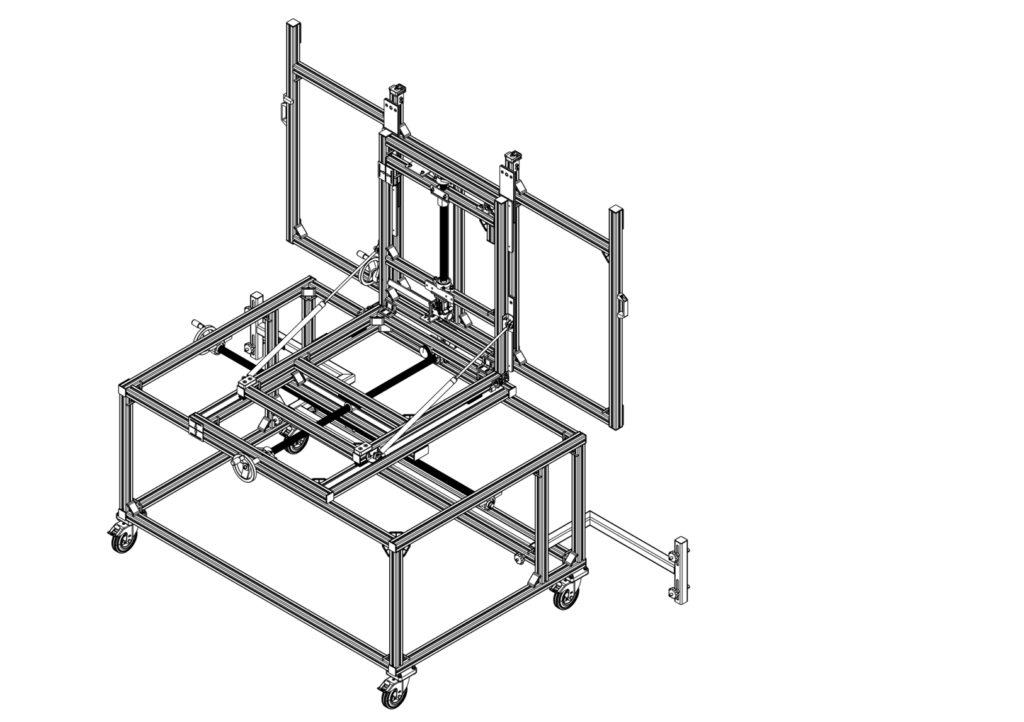

Natomiast sama konstrukcja urządzenia miała pozwalać na szybką produkcję kolejnych manipulatorów.

Naszym zadaniem było stworzenie rozwiązania, które:

Mieliśmy wykonać 5 takich przyrządów.

Klient zgłosił się z ogólnym pomysłem, który wymagał znaczących udoskonaleń.

Po przeprowadzeniu dokładnych konsultacji z klientem i ustaleniu potrzeb, jakie ma spełniać manipulator, przeszliśmy do projektowania i wdrażania modyfikacji do modelu.

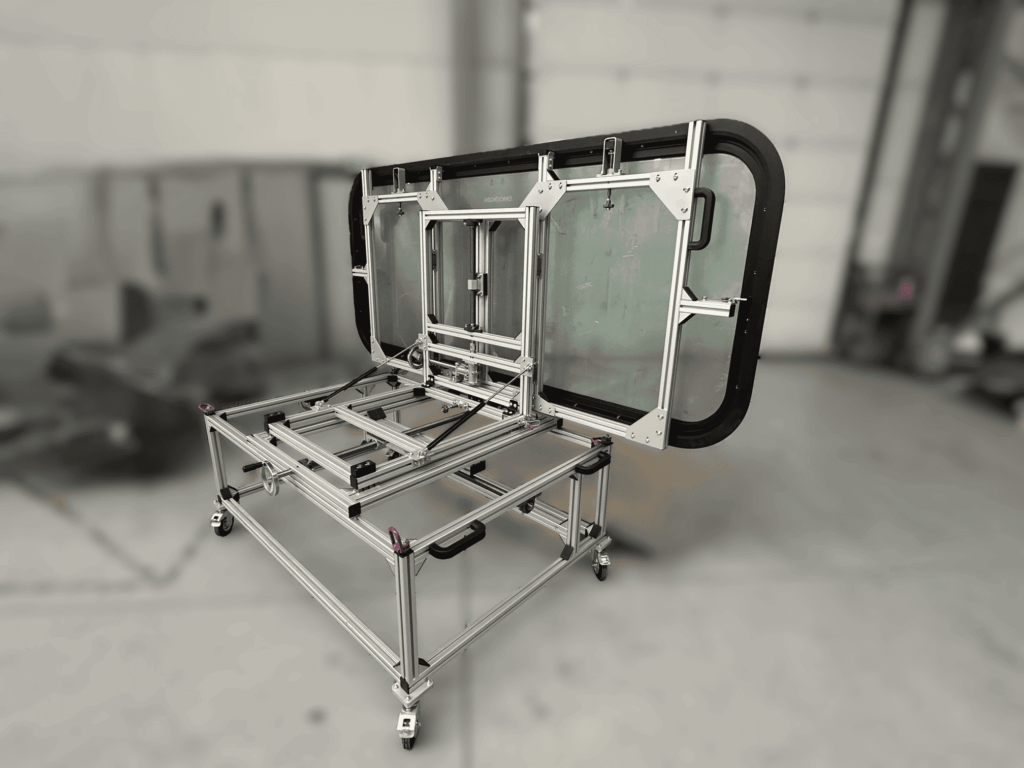

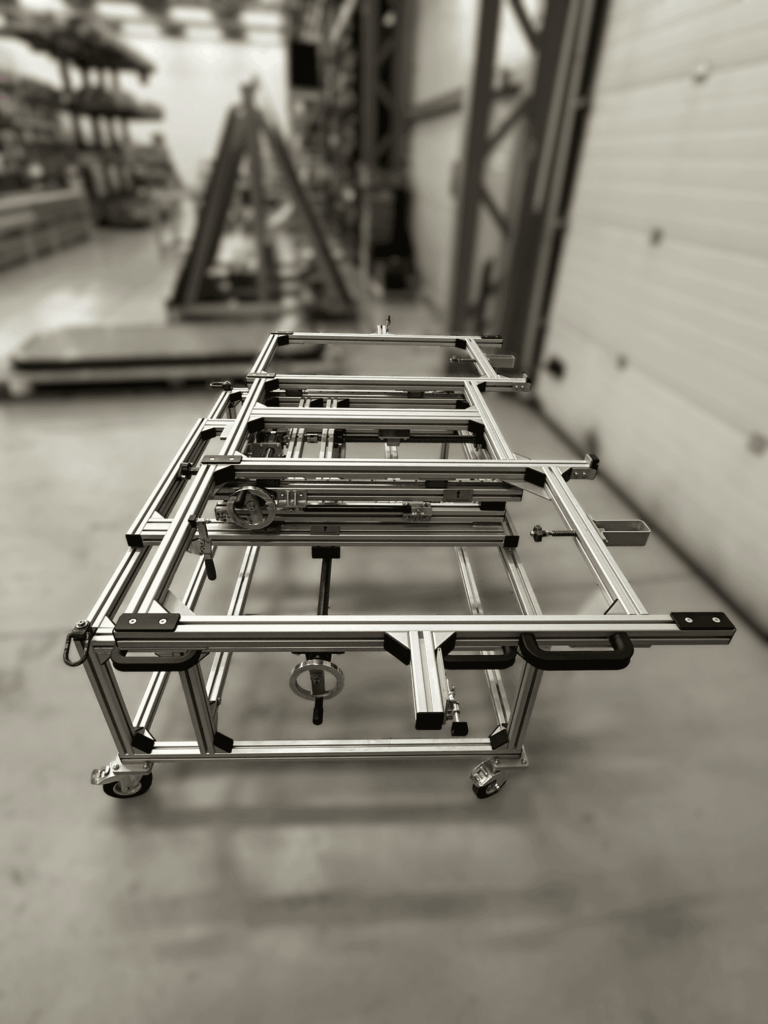

Aby mieć pewność, że zaproponowane rozwiązania rzeczywiście działają, postanowiliśmy rozpocząć od stworzenia prototypu według wstępnej koncepcji.

Pozwoliło to na przetestowanie założeń, wychwycenie problemów i ich bieżącą eliminację przed wdrożeniem seryjnym.

Realizację rozpoczęliśmy od wykonania prototypu.

W ten sposób odkryliśmy kilka problemów w pierwotnej koncepcji klienta:

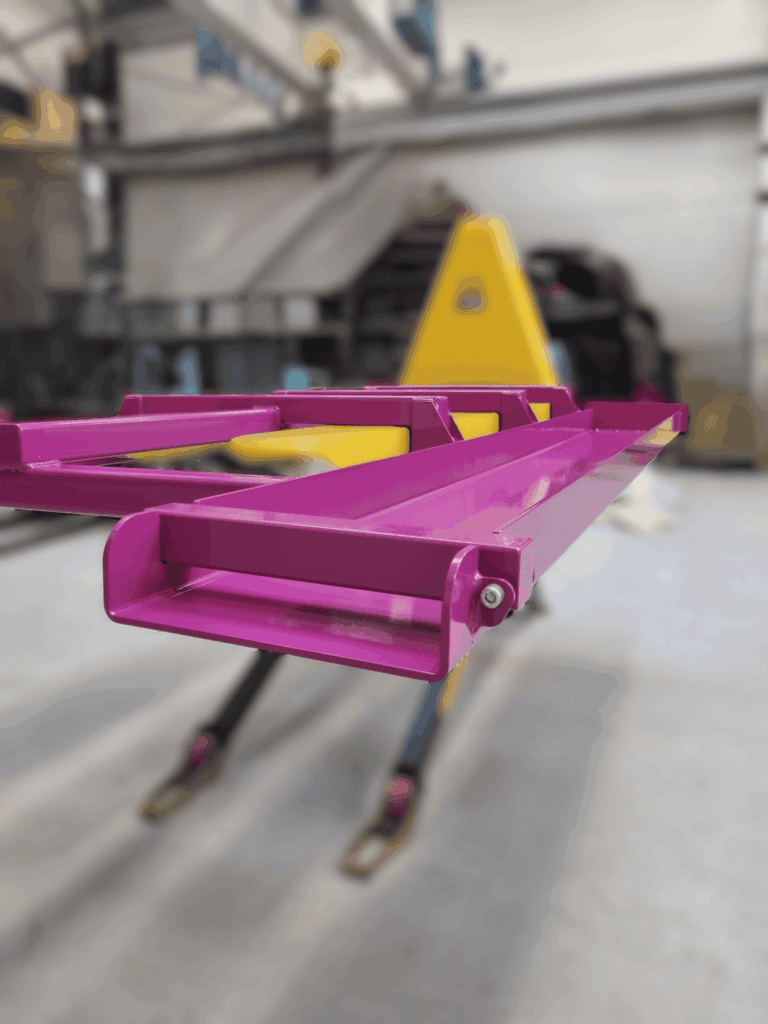

Jednocześnie uprościliśmy obsługę: w ręczne pokrętła wspawaliśmy nakrętki, dzięki czemu szybę można teraz ustawiać za pomocą wkrętarki – bez siłowania się.

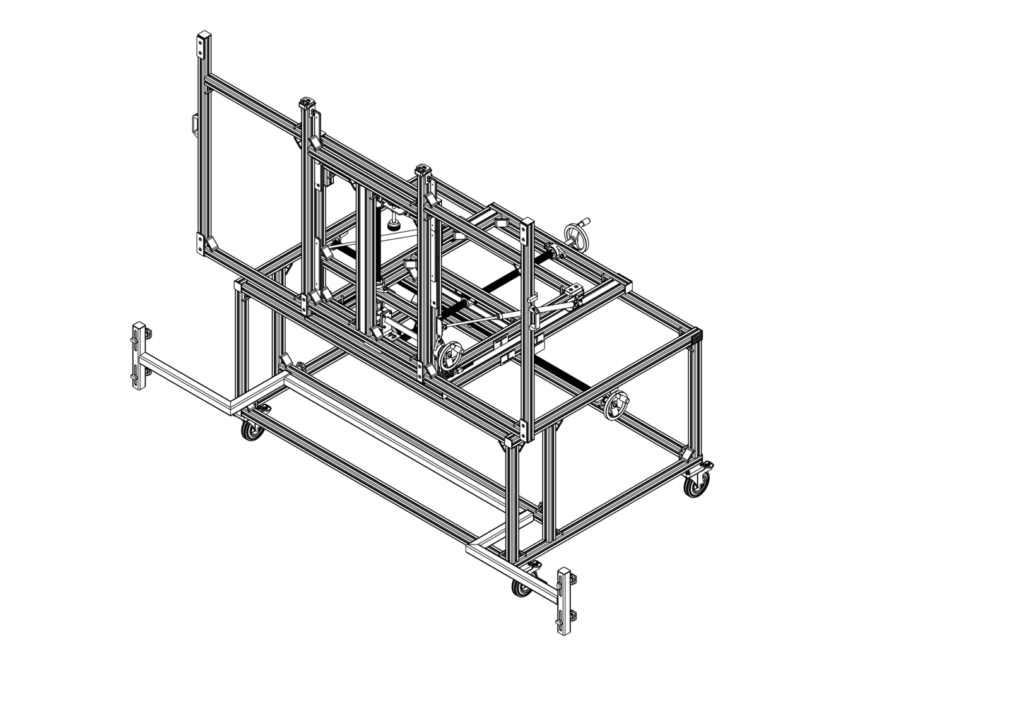

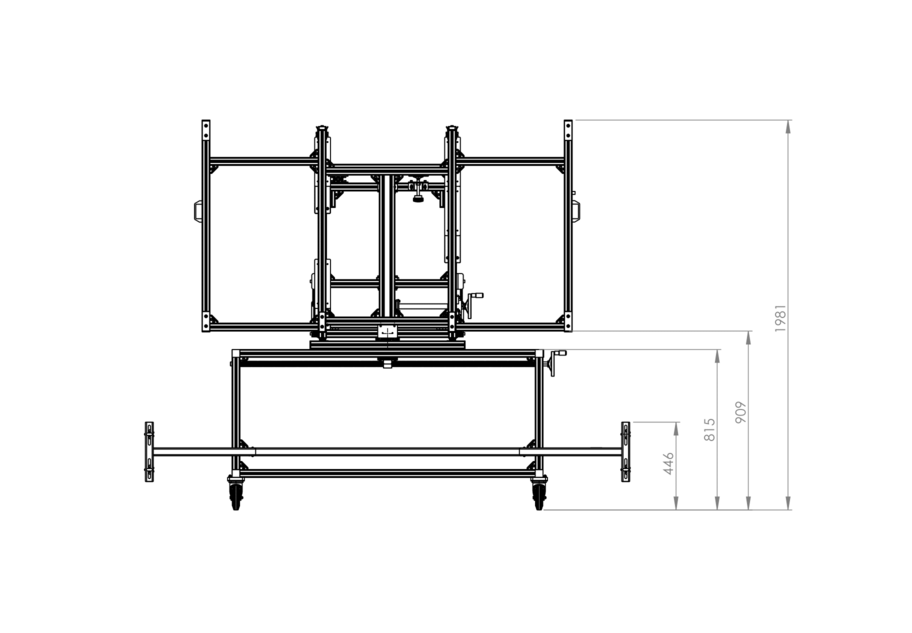

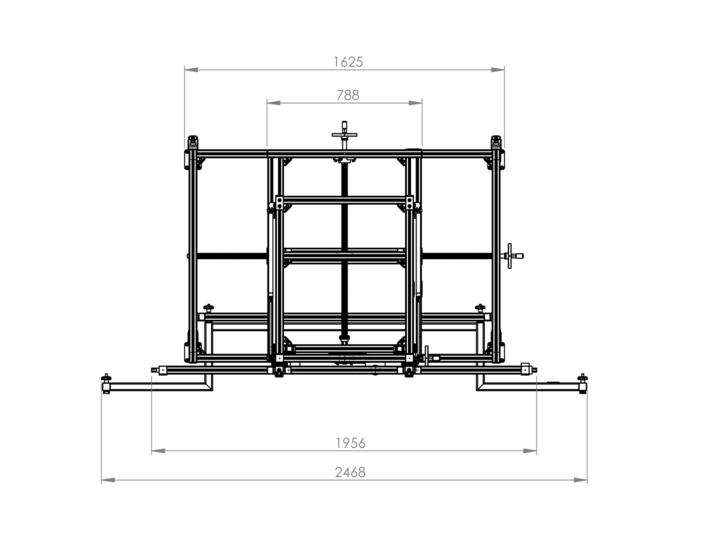

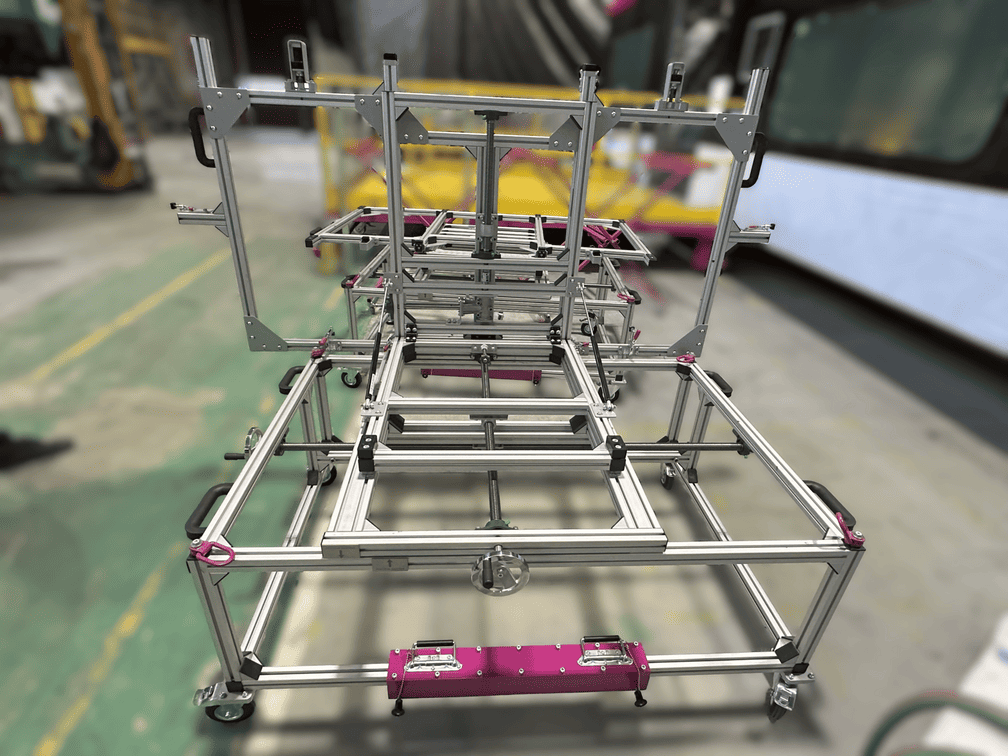

Opracowaliśmy uniwersalny manipulator okienny, który można zastosować w różnych typach wagonów kolejowych.

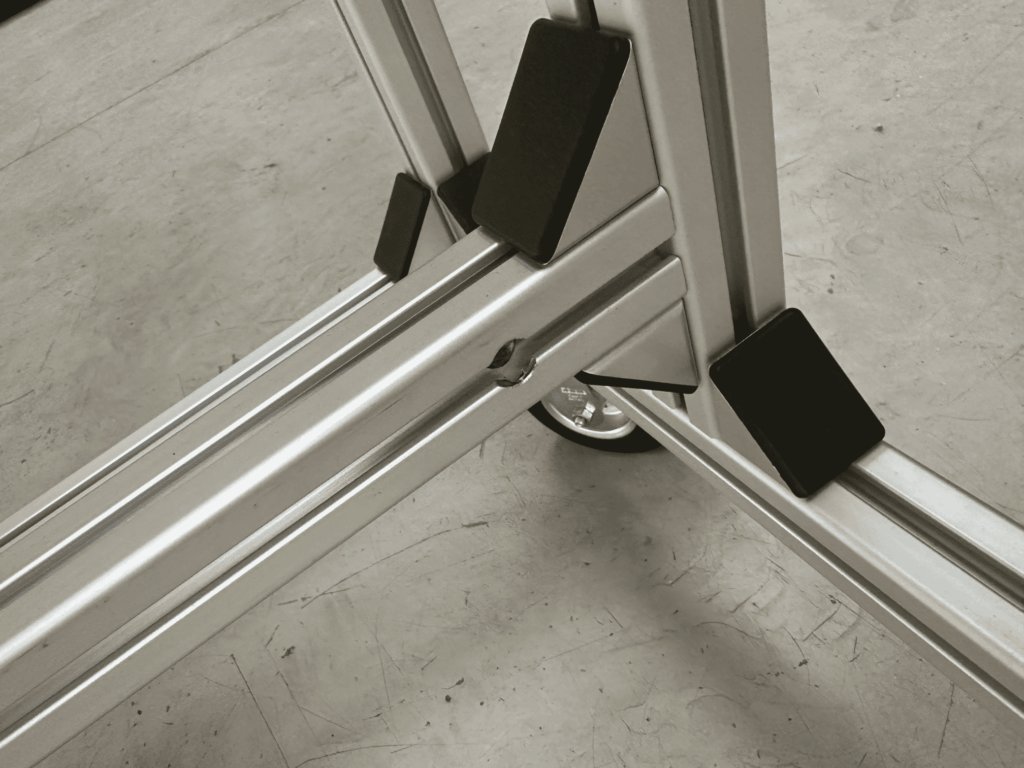

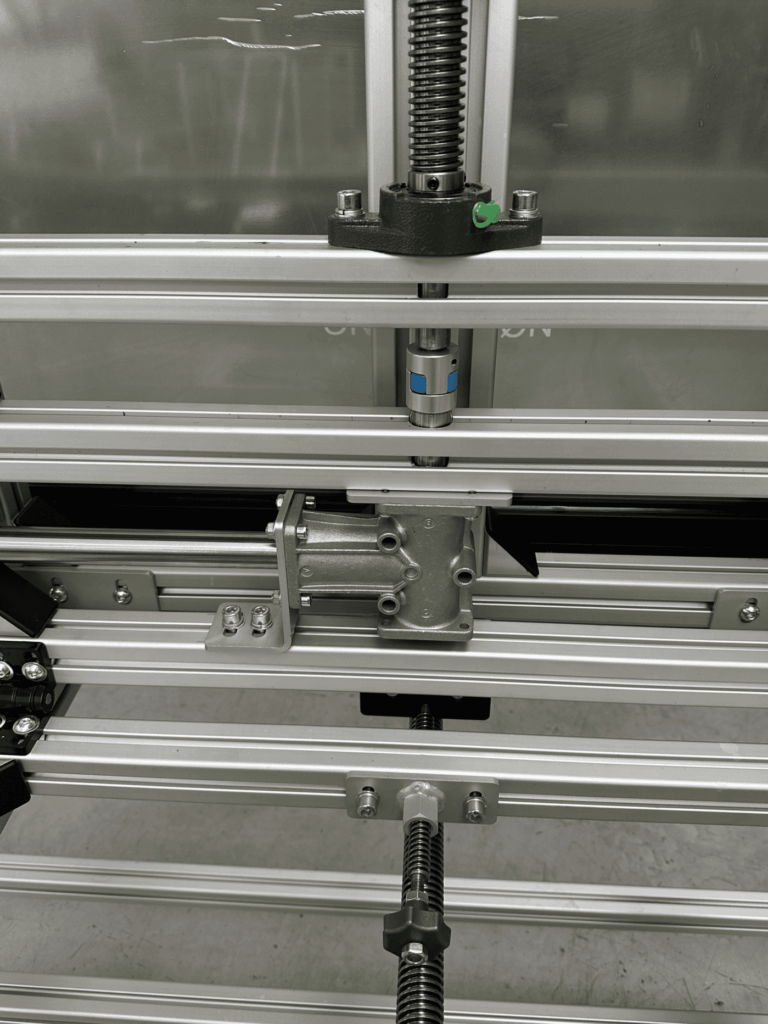

W konstrukcji zastosowaliśmy:

Około 30% projektu stanowiły niestandardowe elementy, które zaprojektowaliśmy specjalnie pod ten projekt.

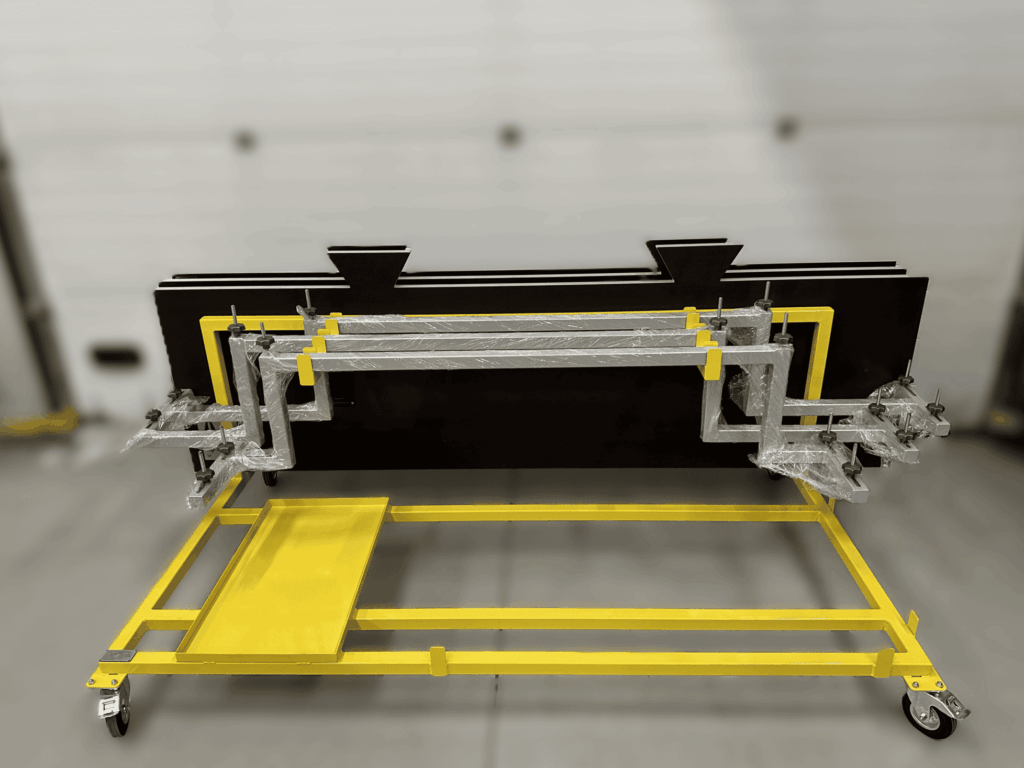

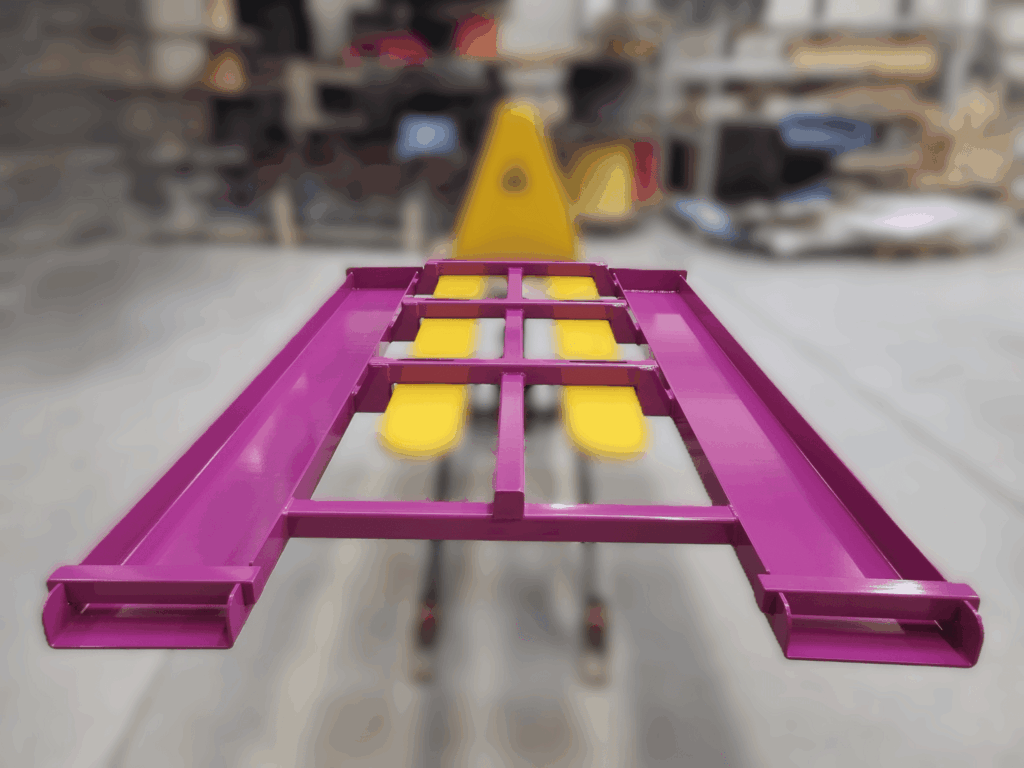

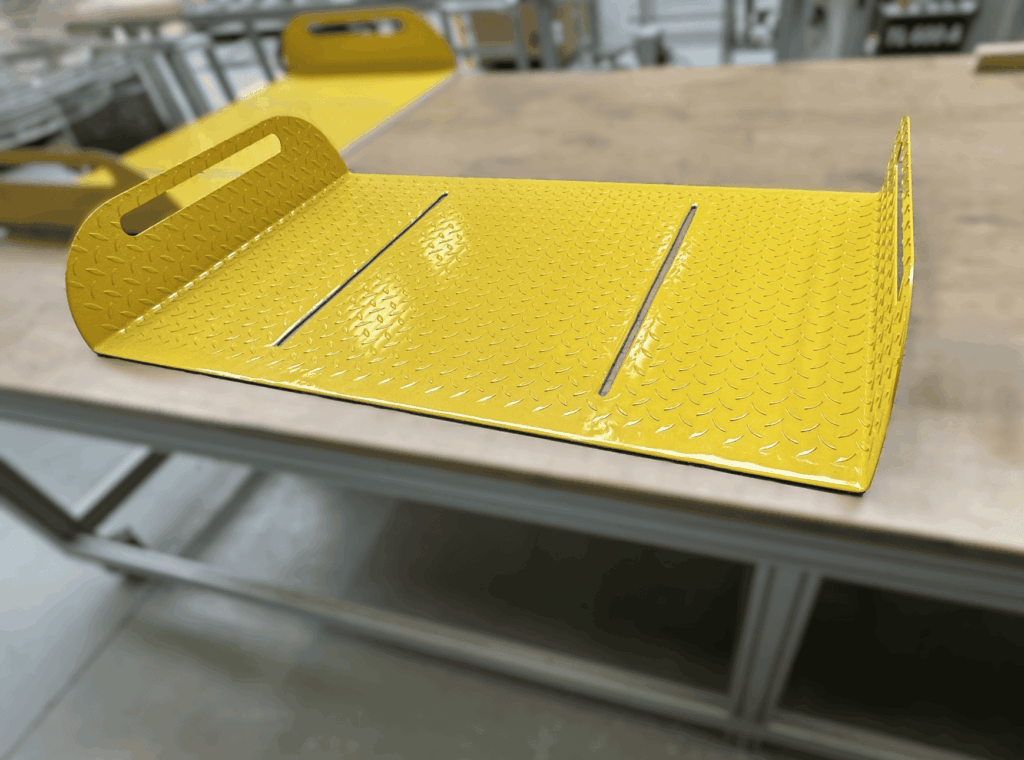

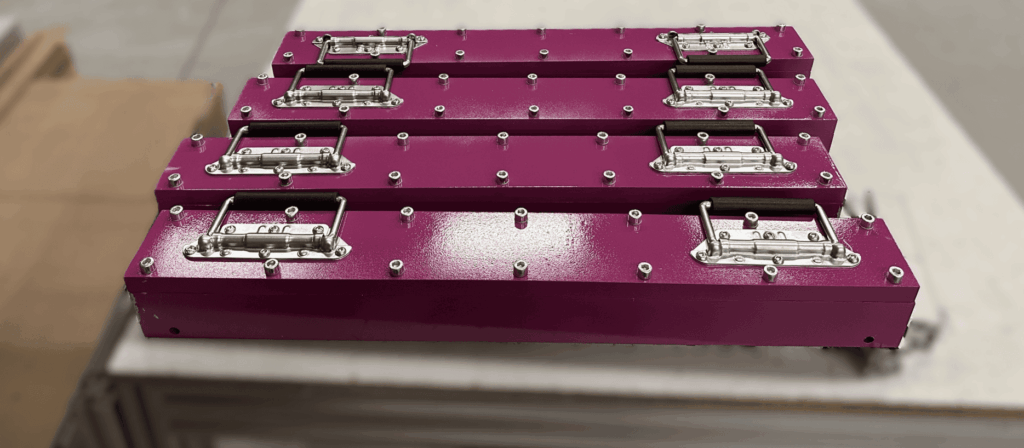

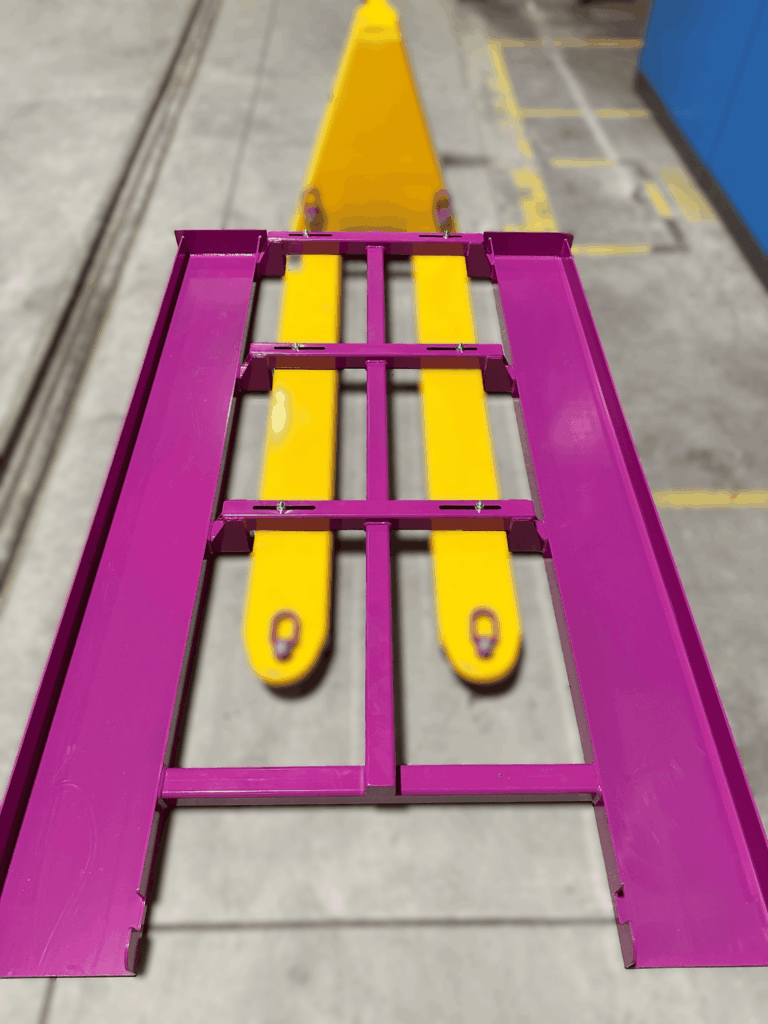

Zastosowaliśmy kolorystykę zgodną z wewnętrznymi normami BHP klienta.

Przykładowo, stalowe przeciwwagi oraz uchwyty transportowe pomalowaliśmy na magentę, natomiast podesty zgodnie ze specyfikacją musiały być żółte.

Urządzenie umożliwia:

Po dopracowaniu prototypu wykonaliśmy cztery kolejne urządzenia – każdy ze spersonalizowanymi detalami i zgodnie z normami klienta.

Ze względu na to, że pracowaliśmy na “żywym organizmie” w postaci prototypu i na bieżąco wprowadzaliśmy zmiany w modelu, trudno jest określić czas przeznaczony na samo projektowanie.

Testowanie i dopracowywanie finalnej wersji prototypu manipulatora trwało około dwóch tygodni.

Dzięki zastosowaniu manipulatora:

Ostateczna wersja urządzenia spełniła wszystkie wymagania klienta.

Po wdrożeniu urządzenia nie pojawiły się żadne problemy – wszystkie egzemplarze działają zgodnie z założeniami, a pracownicy docenili intuicyjność obsługi.

Realizacja pozwoliła nam wykorzystać sposób pracy, na który (niestety) nieczęsto możemy sobie pozwolić. Jednocześnie projekt ten udowadnia, że prototypownie i doskonalenie w oparciu o niego modelu jest bardzo skuteczną i efektywną metodą projektowania.

Zwłaszcza w przypadku, jak ten, gdzie właściwie wszystkie elementy stalowe (30% całej konstrukcji) zostały zaprojektowane i wykonane specjalnie pod ten konkretny projekt.

Dzięki skupieniu się na dopracowaniu prototypu, byliśmy w stanie przetestować wszystkie założenia zanim rozwiązanie manipulator trafił do klienta i przeszliśmy do produkcji kolejnych urządzeń.

W ten sposób znacząco zaoszczędziliśmy czas realizacji, całkowicie wyeliminowaliśmy konieczność dostosowywania rozwiązania do realnego sposobu pracy pracowników produkcyjnych, a co za tym idzie maksymalnie ograniczyliśmy wydatki klienta.

Pomimo licznych wyzwań w trakcie pracy nad prototypem, stworzyliśmy funkcjonalne i bezpieczne rozwiązanie, które usprawniło proces montażu ciężkich okien w wagonach pociągów. Sprawdza się ono w różnego rodzaju wagonach i można je produkować seryjnie.

Manipulator został bardzo pozytywnie przyjęty i oceniony przez pracowników. Jego sposób obsługi jest uproszczony, intuicyjny i mniej obciążające fizycznie. Dodatkowo sposób korzystania z manipulatora jest dokładnie taki sam, niezależnie od typu wagonu, w którym pracownicy montują okno.