NASZE REALIZACJE

NASZE REALIZACJE

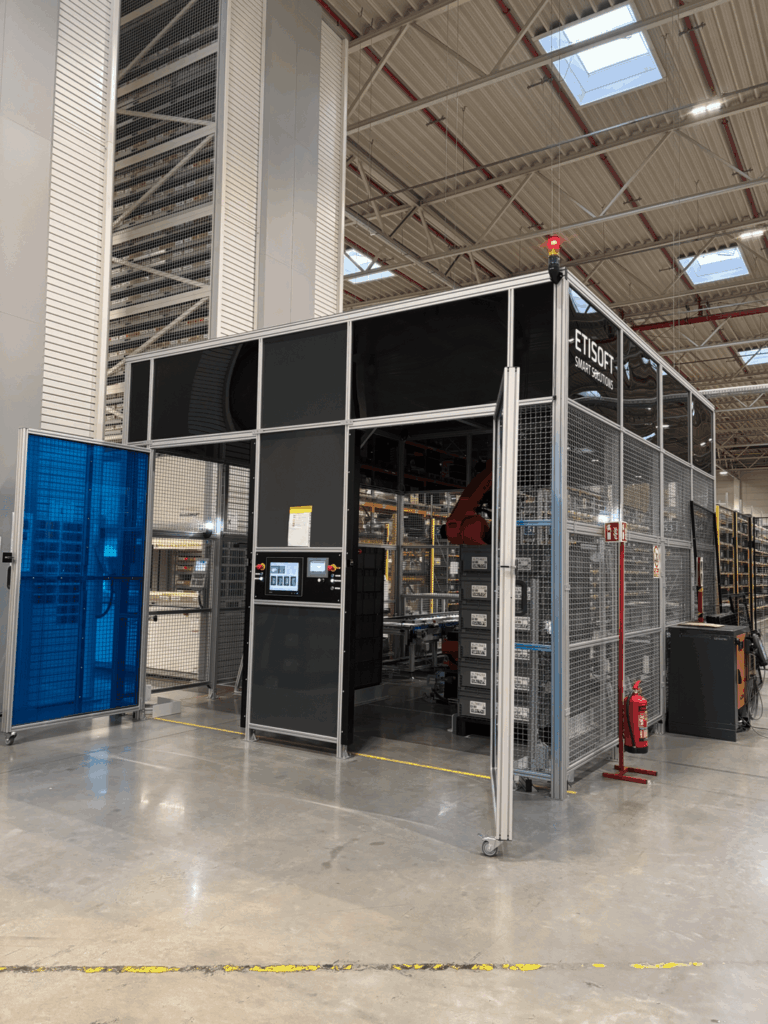

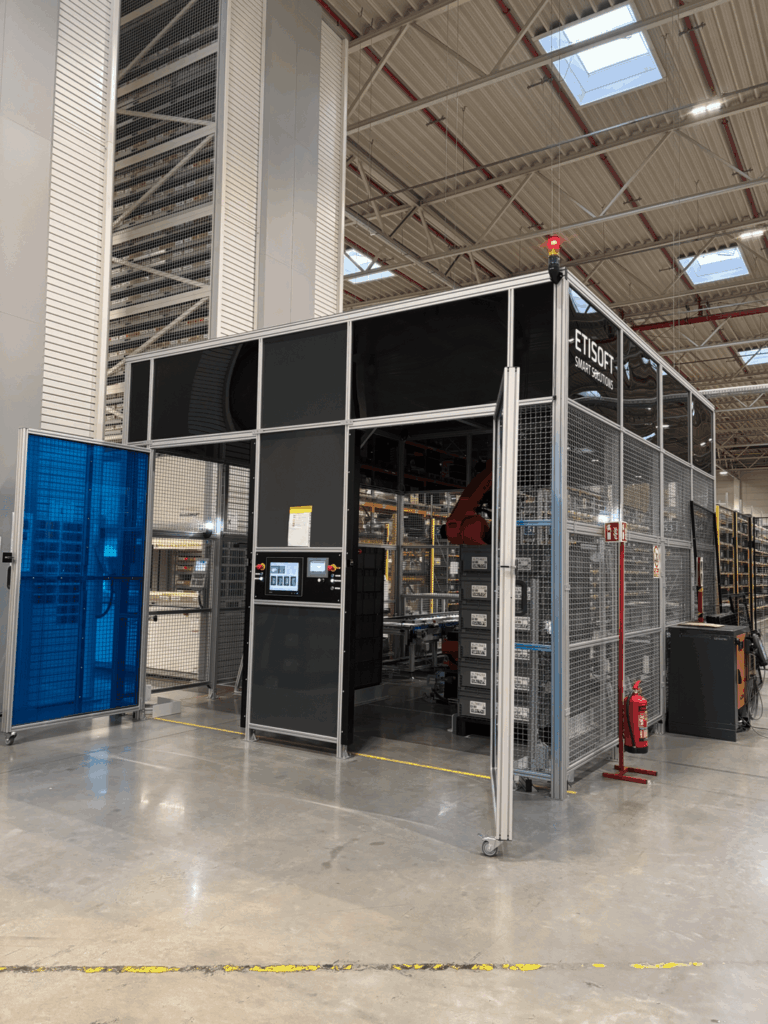

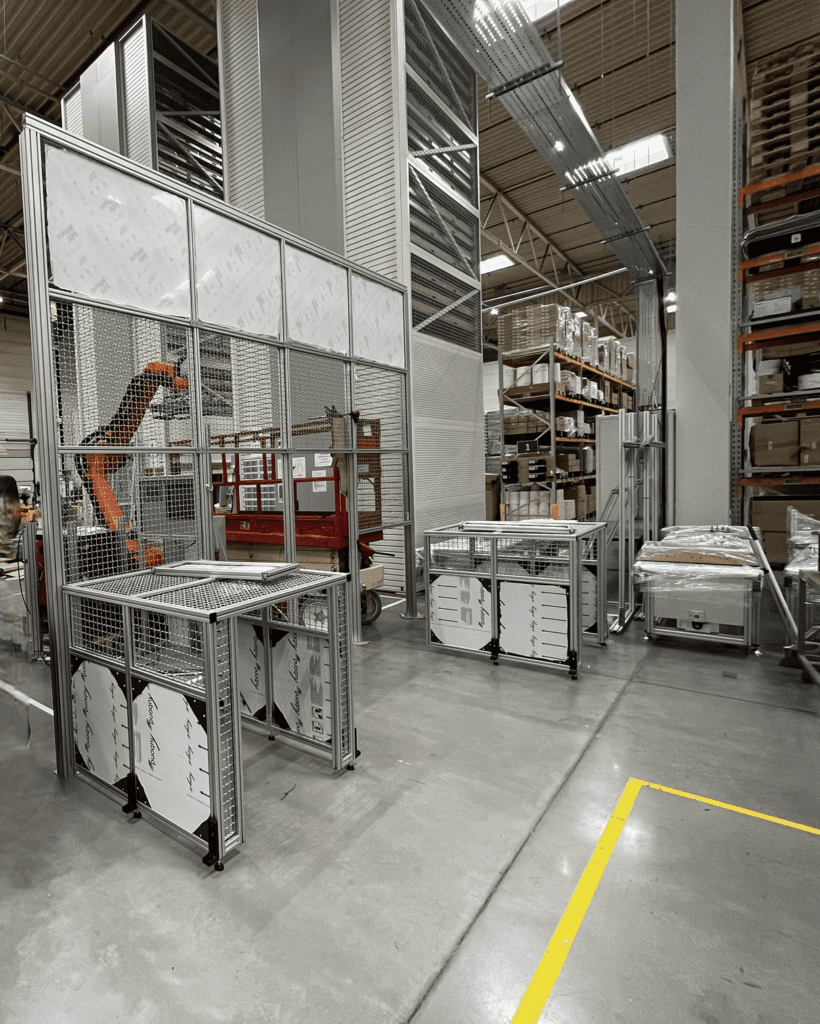

Zespół firmy Etisoft zwrócił się do nas z wyzwaniem stworzenia kompleksowego systemu zabezpieczeń tworzonego przez nich prototypowego magazynu autonomicznego.

Nowy magazyn oparty był na współpracy robotów depaletyzujących palety i autonomicznych wózków AGV. Miał on jednocześnie spełniać wewnętrzne potrzeby firmy, jak i mieć charakter pokazowy – służyć jako demonstracja możliwości Etisoftu przed potencjalnymi klientami.

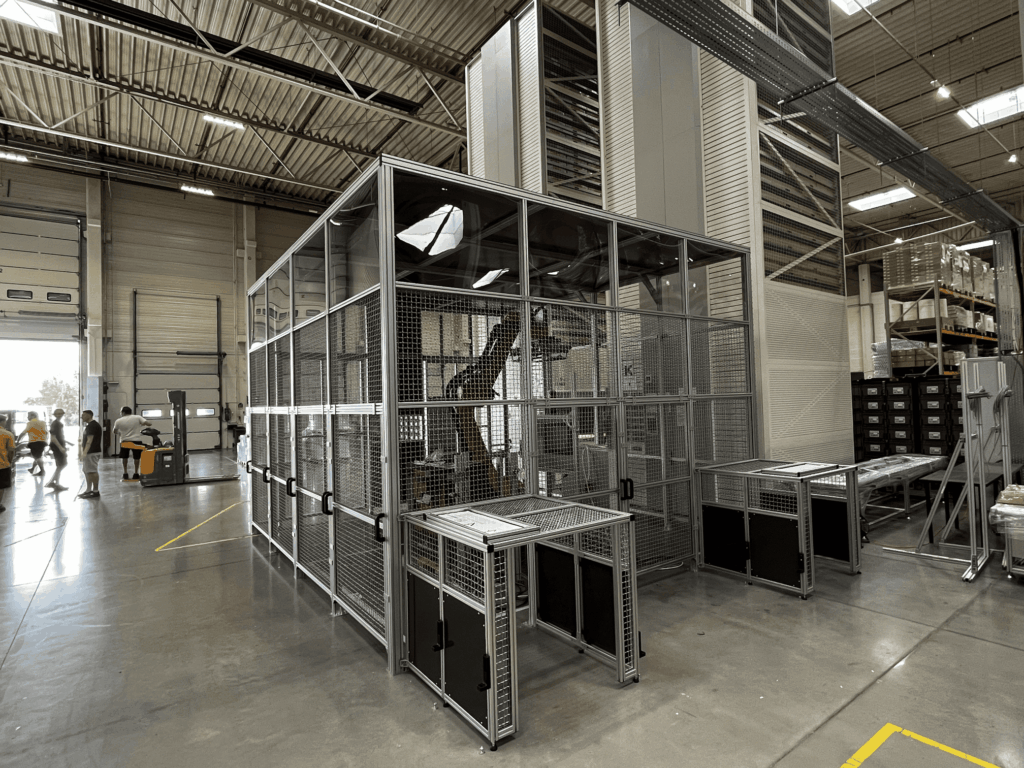

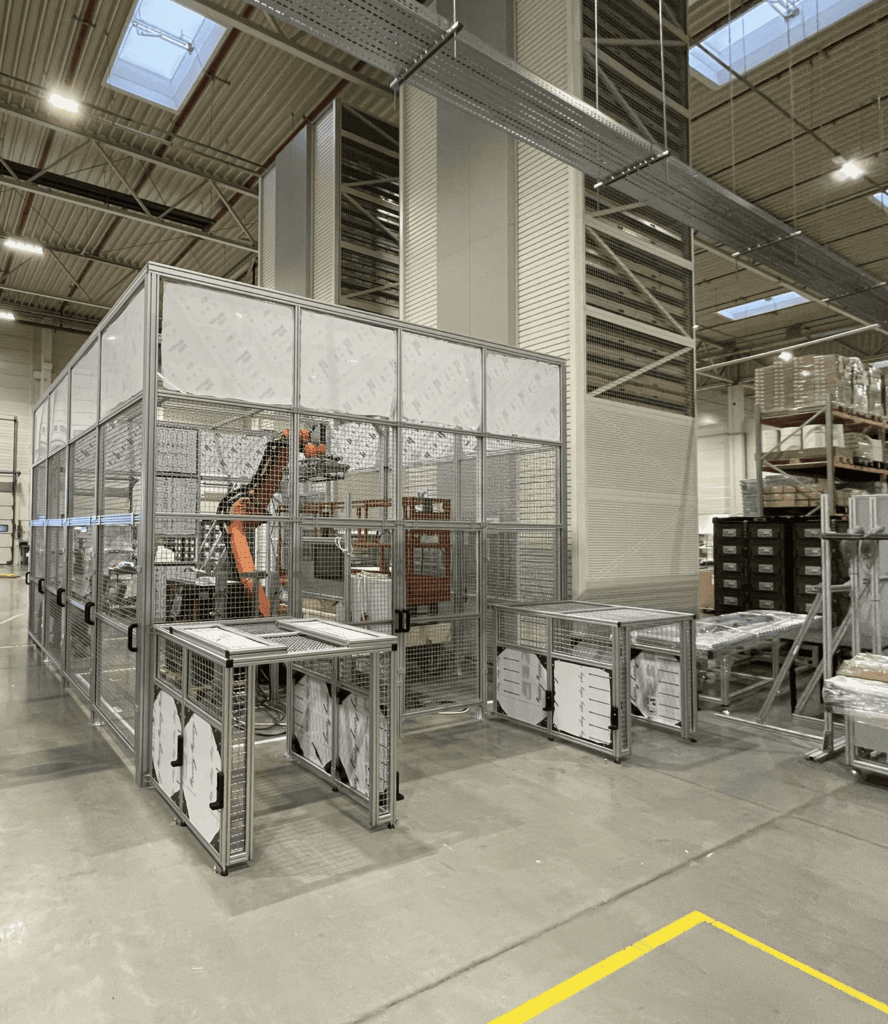

Kluczowym wymogiem było wygrodzenie robota, który stanowił centralny element systemu, jak i całej strefy zautomatyzowanej. Zgodnie z przepisami bezpieczeństwa, konieczne było zastosowanie zabudowy eliminującej możliwość kontaktu człowieka z maszyną w trakcie jej pracy.

Aby sprostać obowiązującym przepisom BHP i normom bezpieczeństwa, konieczne było wykonanie:

Projekt obejmował więc całą strefę safety – od ochrony pojedynczego urządzenia po zabezpieczenie zautomatyzowanych przestrzeni w hali magazynowej.

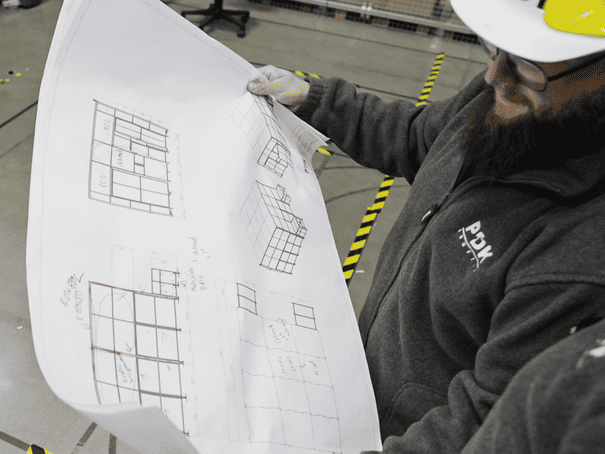

Zanim przystąpiliśmy do prac projektowych wiedzieliśmy o kilku trudnościach, z którymi musieliśmy się zmierzyć.

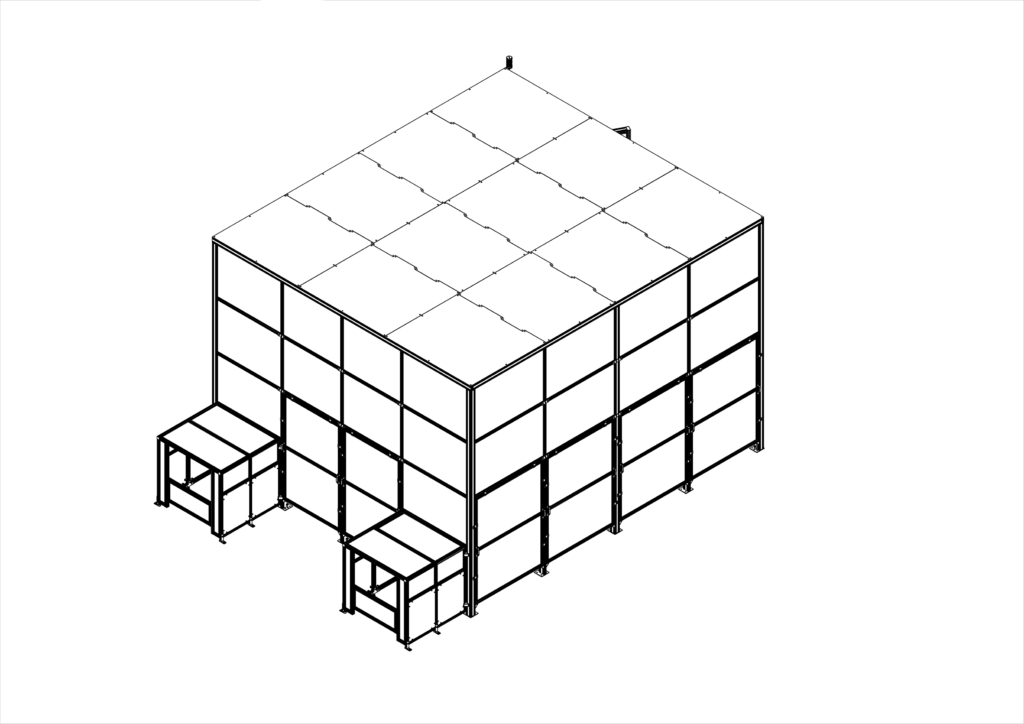

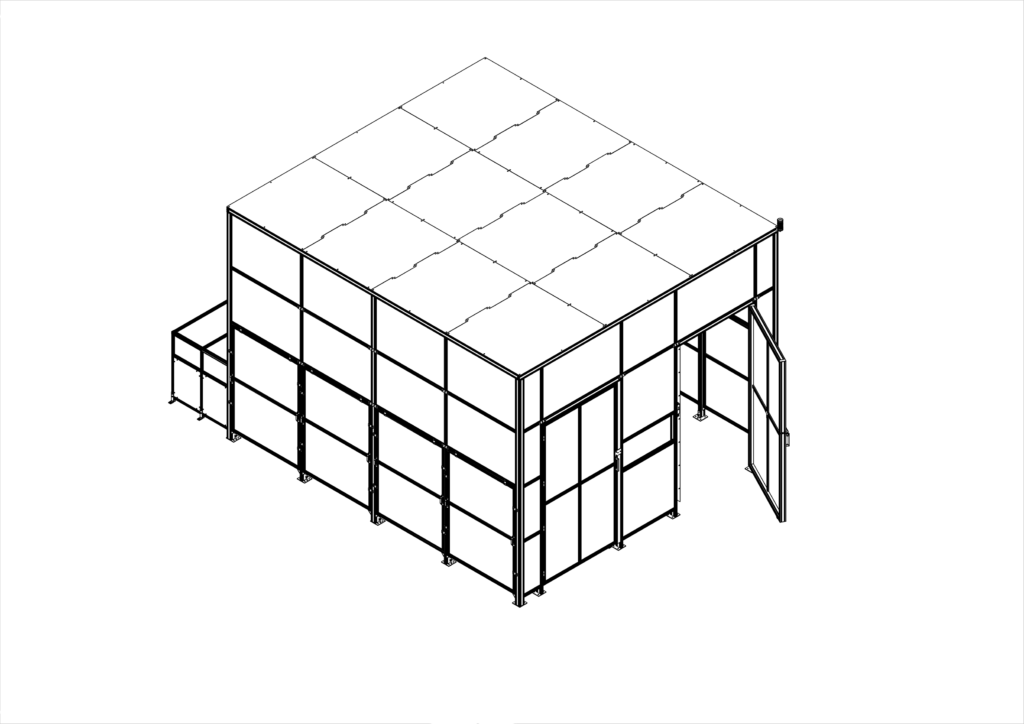

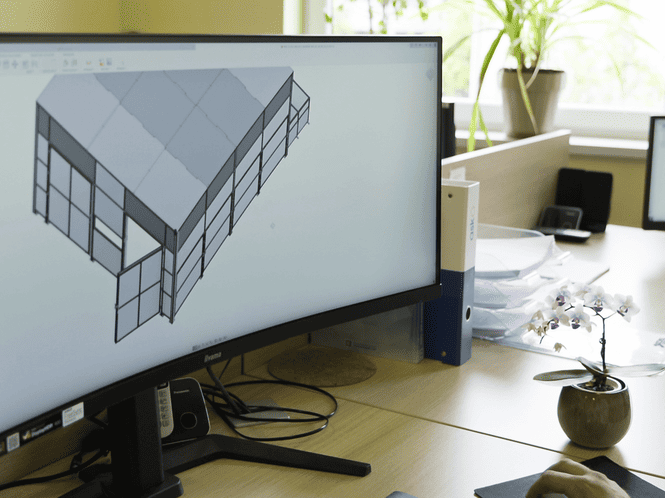

Kluczowym wyzwaniem, które wpłynęło na proces projektowania i planowanie realizacji, była konieczność składaniu zabudowy robota bezpośrednio w hali magazynowej.

Robot rozpakowujący palety był już zakotwiony w miejscu docelowym, więc nie było mowy o zamontowaniu gotowej konstrukcji w magazynie. Przeciwnie – montaż konstrukcji musiał polegać na dosłownym składaniu jej wokół i odbudowywaniu robota.

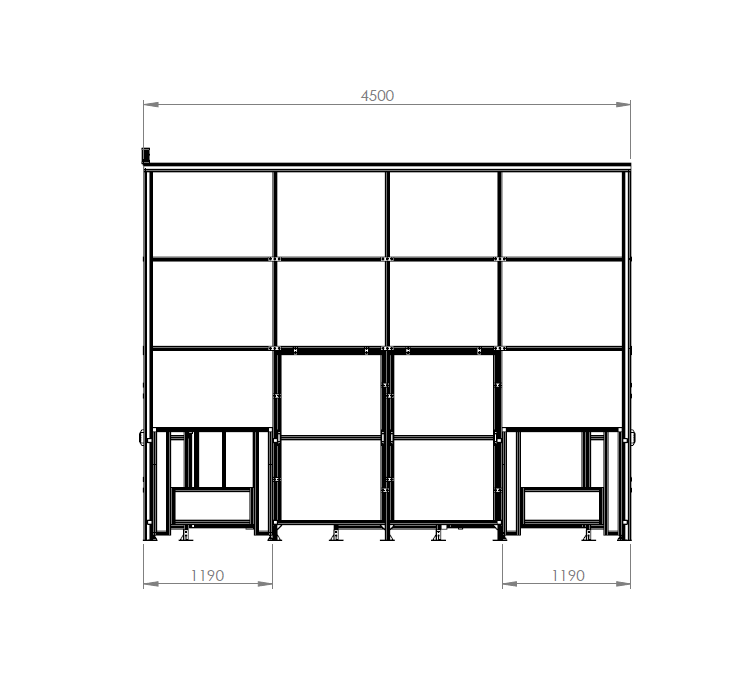

Trudność stanowiła nie tylko bardzo ograniczona przestrzeń montażowa, ale przede wszystkim brak marginesu błędu. Kluczowa była precyzja zarówno na etapie zebranie pomiarów, przygotowanie elementów konstrukcji, jak i instalacji zabudowy.

Konstrukcja musiała idealnie współgrać z istniejącym układem magazynu, szczególnie z przenośnikami rolkowymi i robotami AGV.

Nawet niewielkie odchylenie o 10–20 mm mogłoby uniemożliwić funkcjonowanie systemu przenośników lub zagrozić bezpieczeństwu pracowników magazynu.

Dodatkowym wyzwaniem był też fakt, że konstrukcja była prototypem, co wiązało się z nieprzewidzianymi problemami już na etapie realizacji.

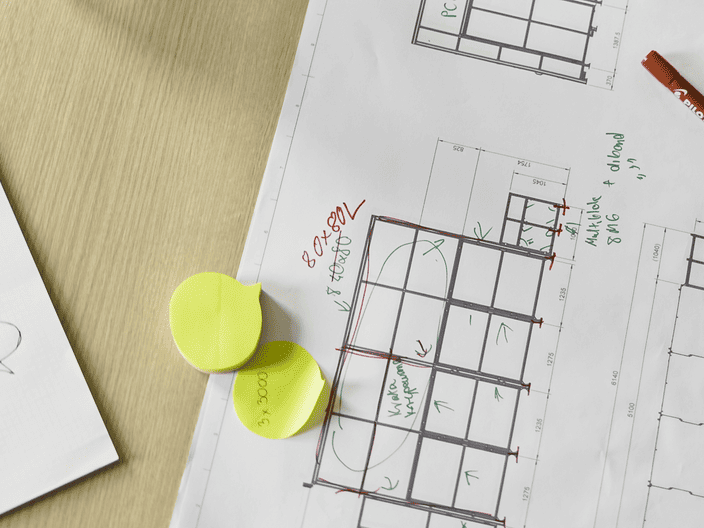

Etisoft przygotował wstępną koncepcję projektu, którą wspólnie dopracowaliśmy pod kątem technicznym.

Wprowadziliśmy zmiany wzmacniające konstrukcję (dodatkowe zastrzały) oraz zaprojektowaliśmy nowe elementy, ułatwiające późniejszy montaż i ewentualny demontaż.

Wspólnie z Etisoftem oraz firmą Haberkorn przygotowaliśmy również specjalną siatkę o parametrach idealnie dopasowanych do wymogów projektu.

Celem było zapewnienie bezpieczeństwa poprzez zabudowę robota siatką o oczkach 30 mm (tak, aby ograniczyć możliwość kontaktu z pracującą maszyną), a także skuteczne odseparowanie ruchu ludzi od stref zrobotyzowanych.

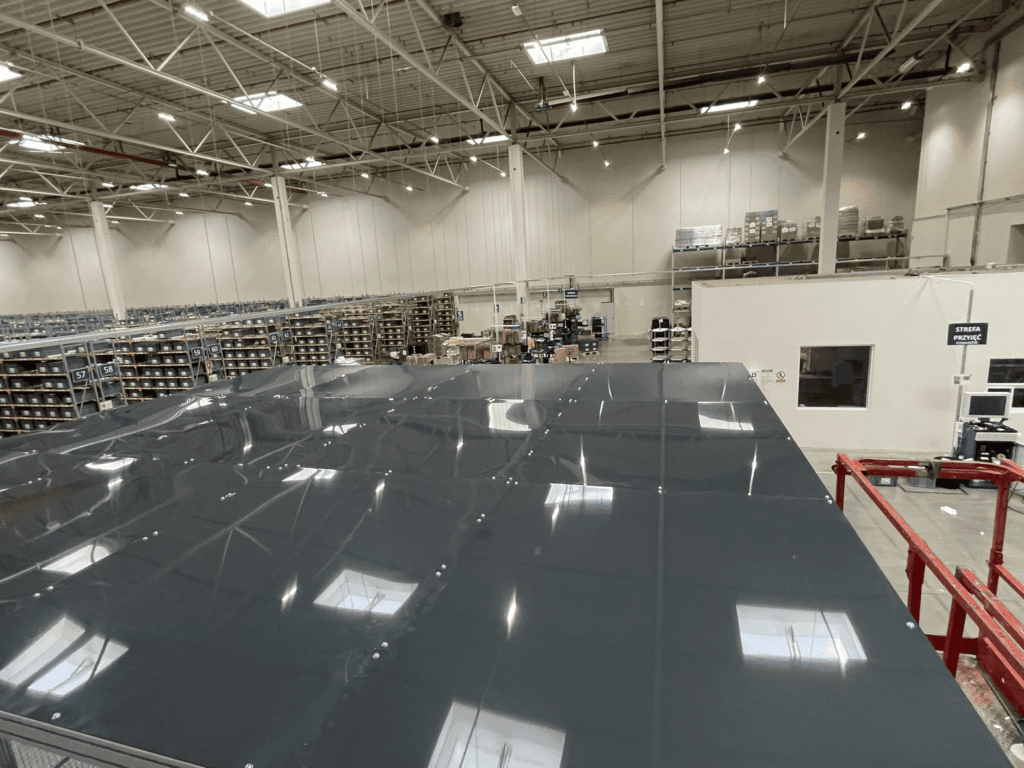

Jednym z głównych wyzwań było zaprojektowanie dachu nad celą robota.

Standardowe rozwiązania dachowe nie sprawdzały się – ze względu na gabaryty konstrukcji i konieczność szybkiego montażu i demontażu przy ewentualnych serwisach robota.

Opracowaliśmy więc od podstaw autorską koncepcję „dachu z puzzli”. Rozwiązanie to powstało specjalnie na potrzeby tego projektu.

Na czym polega system puzzli?

Montaż konstrukcji odbywał się bezpośrednio na hali, przy już zamontowanym robocie, co wymagało najwyższej precyzji.

W konstrukcji zastosowaliśmy:

Wszelkie odchylenia nawet o 1–2 cm mogłyby powodować problemy z przenośnikami rolkowymi lub bezpieczeństwem użytkowania – dlatego kluczowa była precyzja na każdym etapie montażu.

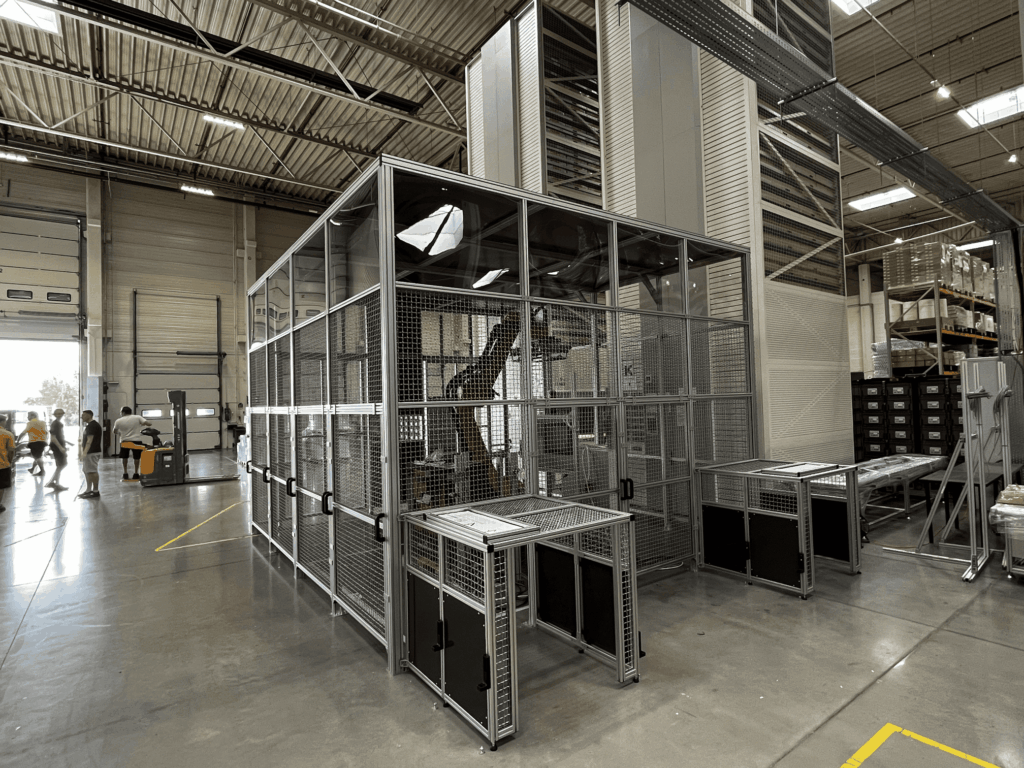

Gdy cała cela została zamontowana wokół robota rozładowującego palety okazało się, że jego czujniki laserowe nie działają.

Na etapie projektowania nie przewidziano wpływu intensywnego oświetlenia hali magazynowej na działanie czujników laserowych robota, co sprawiło, że nie funkcjonowały one poprawnie.

Konieczne okazało się przyciemnienia paneli poliwęglanowych wypełniających ściany celi już po zakończeniu montażu.

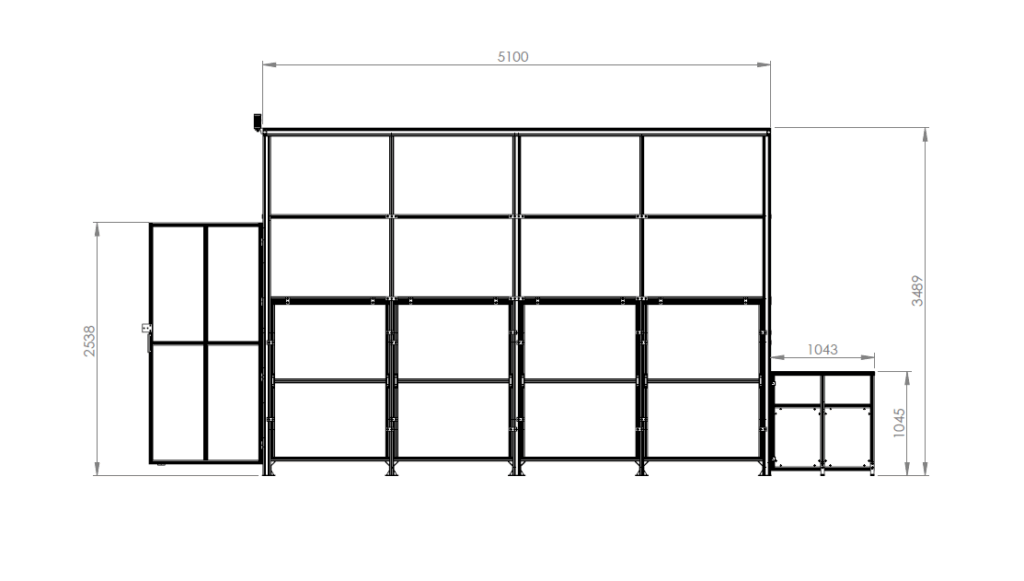

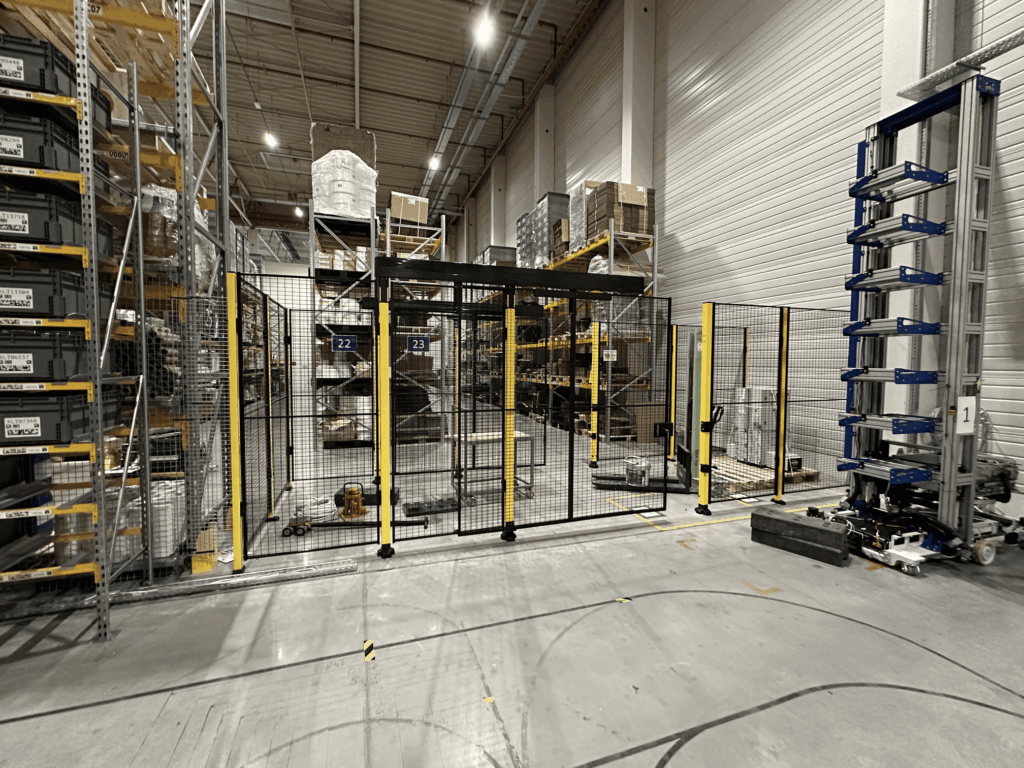

Równolegle z celą robota wykonaliśmy wygrodzenie całej strefy działania wózków AGV oraz wydzieliliśmy centrum serwisowe.

Realizacja opierała się na projekcie producenta siatek ochronnych, jednak pełne wykonanie, montaż i dostosowanie do realiów hali magazynowych były po naszej stronie.

W trakcie montażu pojawiła się konieczność zmodyfikowania jednej z bram przesuwnych wygrodzenia – wysokość konstrukcji musiała zostać dostosowana do pracy robotów o wysokości 3–3,5 m (pierwotnie brama przewidywała tylko 2,5 m prześwitu).

Proces projektowania i dostosowywania koncepcji do wymogów technicznych zajęło około 2 dni.

Montaż konstrukcji trwał około 3 dni, natomiast nakładanie folii przyciemniającej ściany celi zajęło dodatkowe kilka godzin.

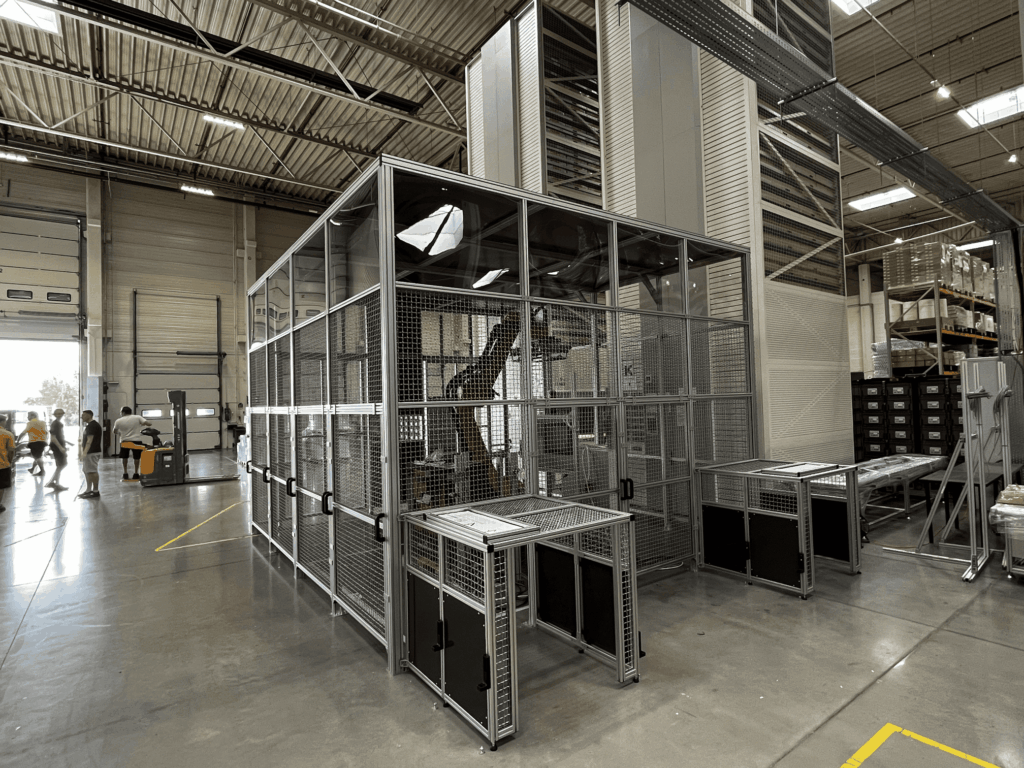

Realizacja pokazała, jak ważne jest odpowiednie przygotowanie projektowe oraz elastyczność w trakcie montażu.

Dzięki naszej realizacji Etisoft zyskał:

Realizacja dla Etisoftu ukazała, jak ważne jest indywidualne podejście do projektów z obszaru automatyzacji i bezpieczeństwa – standardowe rozwiązania nie zawsze wystarczają, a odpowiednio dobrana koncepcja może znacząco zwiększyć funkcjonalność całego systemu.

Pomimo wyzwań, konstrukcja została z powodzeniem wdrożona, zapewniając wysoki poziom bezpieczeństwa i funkcjonalności.

Dzięki temu Etisoft zyskał innowacyjne rozwiązanie, które może promować wśród swoich klientów jako przykład nowoczesnego magazynu autonomicznego.