UNSERE PROJEKTE

UNSERE PROJEKTE

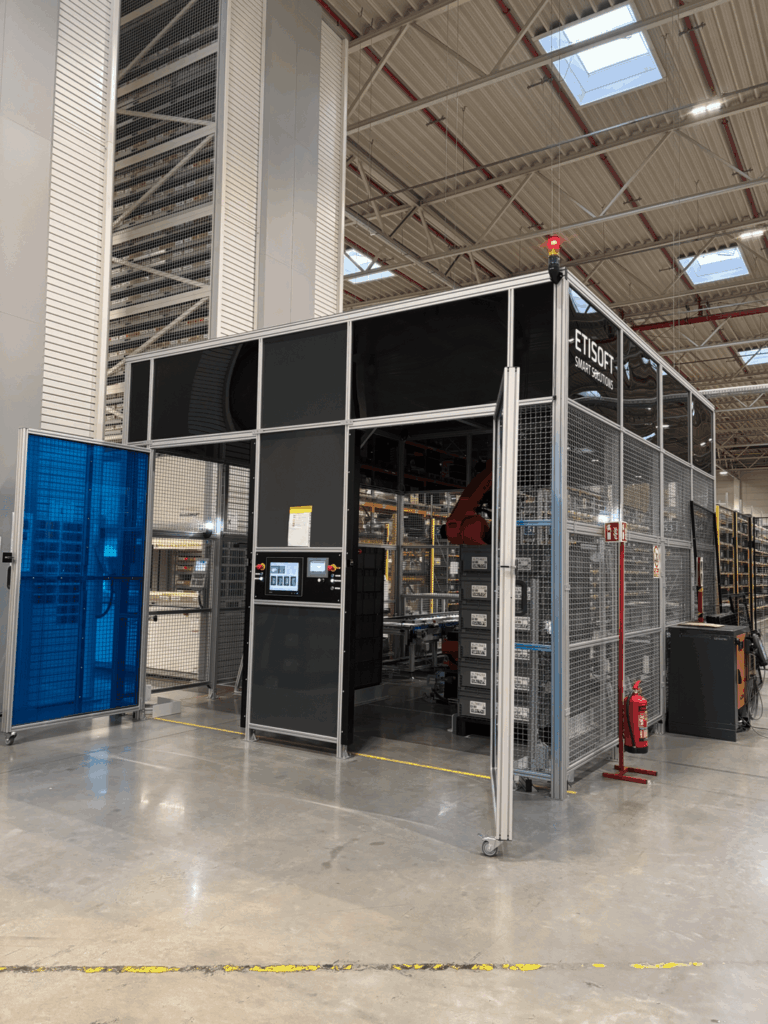

Das Team von Etisoft wandte sich mit der Herausforderung an uns, ein umfassendes Sicherheitssystem für ihren Prototypen eines autonomen Lagers zu entwickeln.

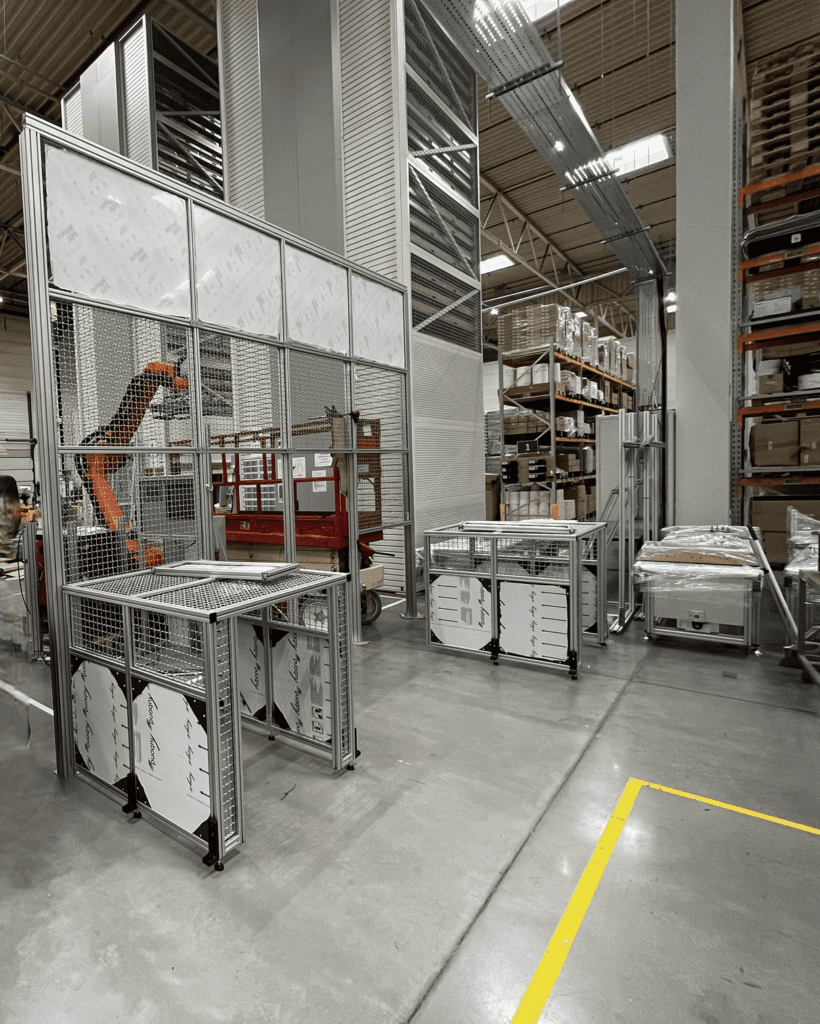

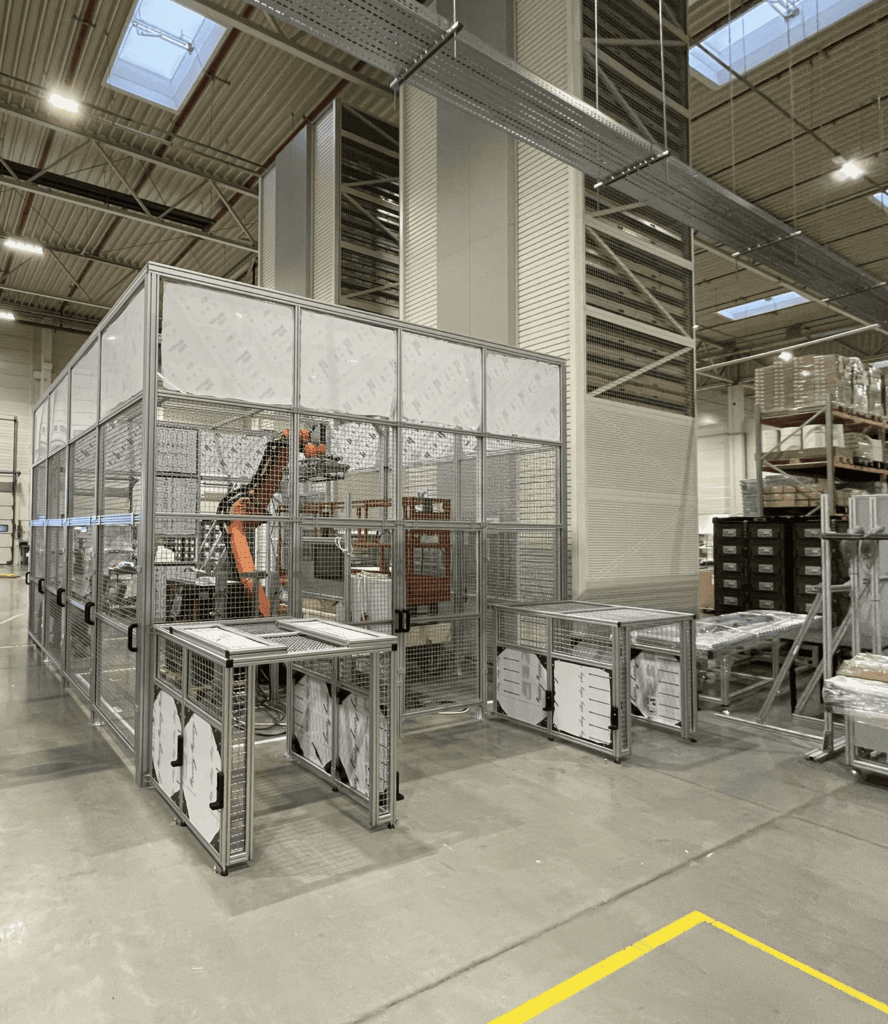

Das neue Lager basierte auf der Zusammenarbeit von Paletten–De–Palettierungsrobotern und autonomen AGV–Fahrzeugen (Automated Guided Vehicles). Es sollte sowohl die internen Bedürfnisse des Unternehmens erfüllen als auch eine demonstrative Funktion haben – als Showroom zur Präsentation der Fähigkeiten von Etisoft vor potenziellen Kunden.

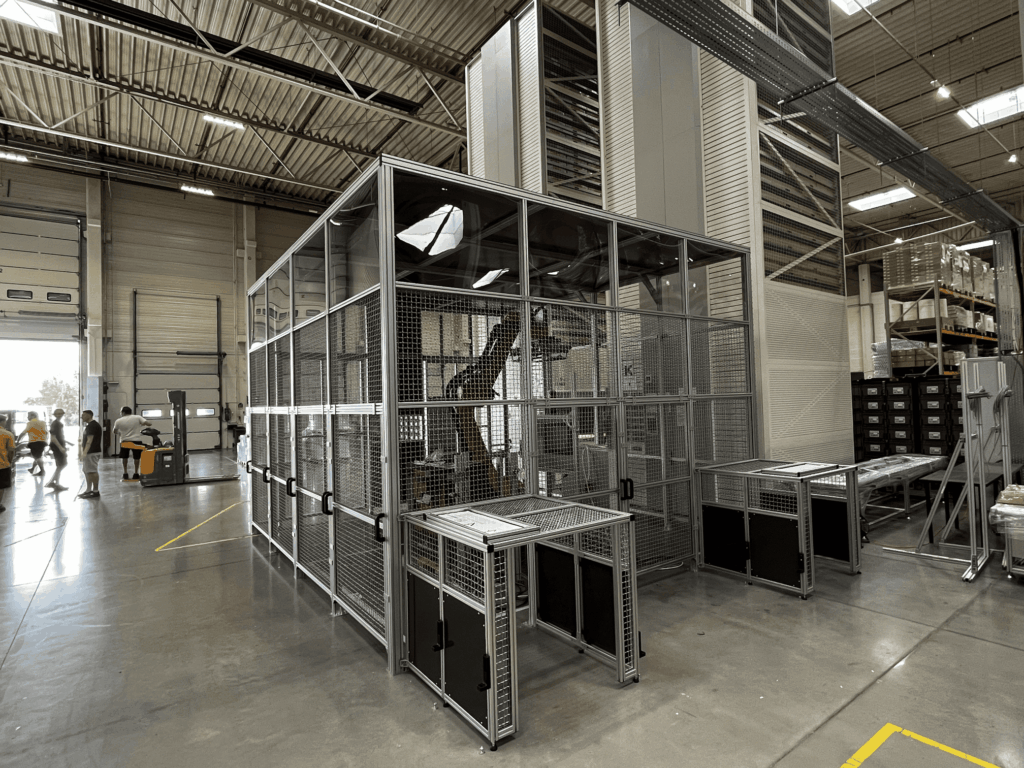

Ein entscheidendes Erfordernis war die Abgrenzung des Roboters, der das zentrale Element des Systems sowie der gesamten automatisierten Zone darstellte. Laut Sicherheitsvorschriften war es notwendig, eine Struktur zu installieren, die den Kontakt zwischen Mensch und Maschine während des Betriebs verhindert.

Um den geltenden Arbeitsschutzvorschriften und Normen zu entsprechen, war es erforderlich, folgende Maßnahmen umzusetzen:

Das Projekt umfasste somit die gesamte Safety–Zone – vom Schutz einzelner Geräte bis hin zur Absicherung automatisierter Bereiche in der Lagerhalle.

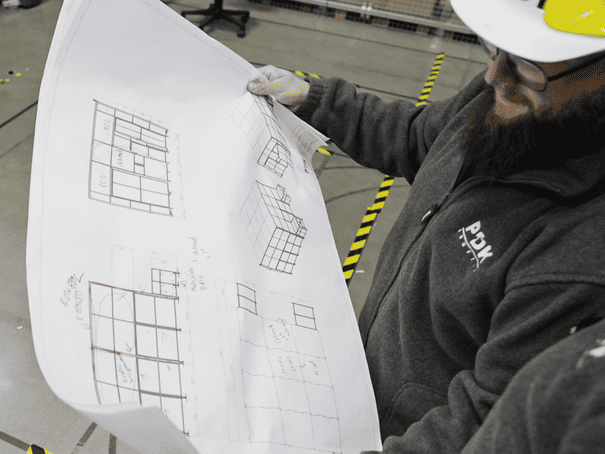

Bevor wir mit den Planungsarbeiten begannen, waren uns einige Herausforderungen bewusst, denen wir uns stellen mussten.

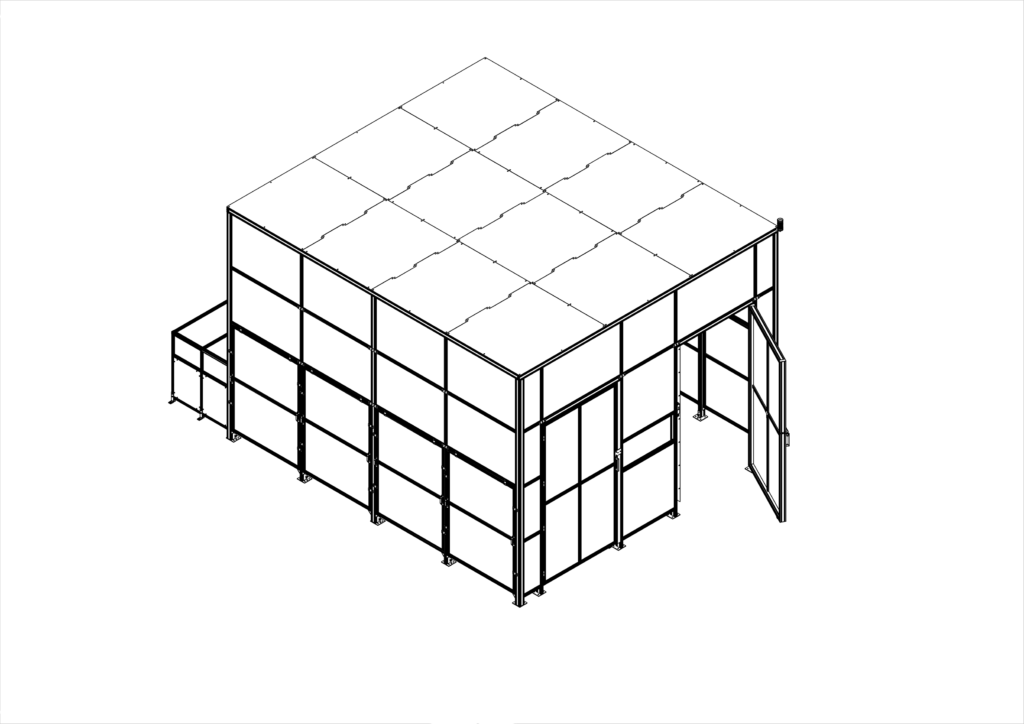

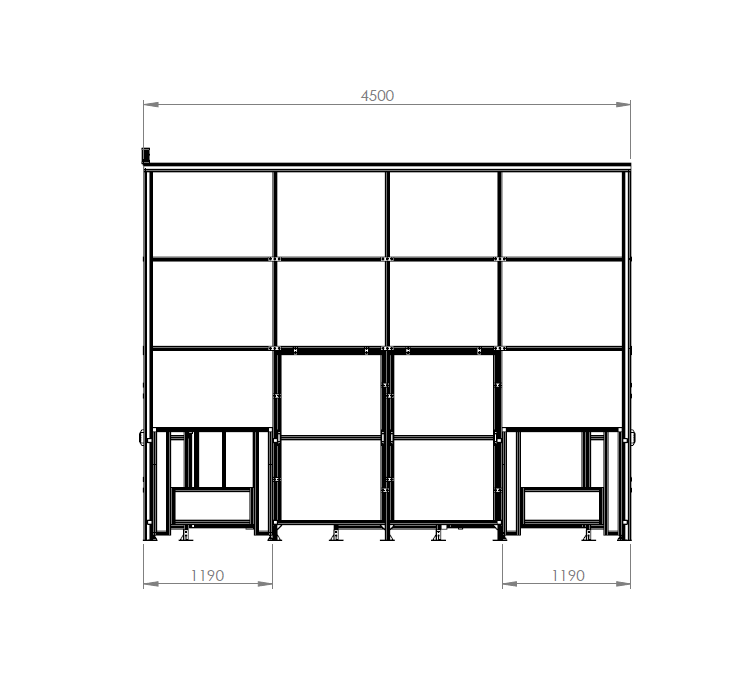

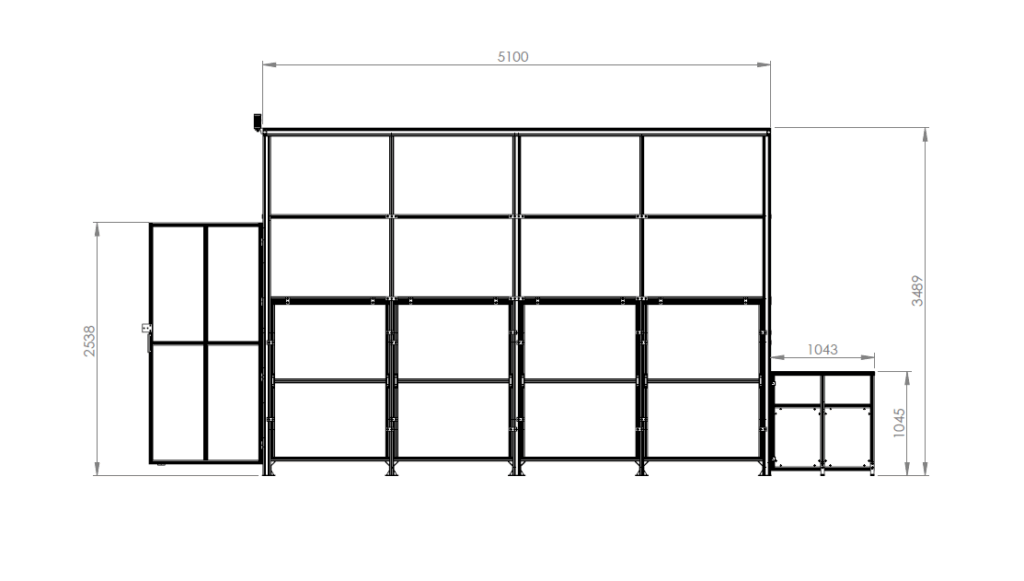

Ein zentrales Herausforderung, die den Entwurfs- und Planungsprozess beeinflusste, war die Notwendigkeit, die Roboterabgrenzung direkt in der Lagerhalle zusammenzusetzen.

Der Palettenentlade-Roboter war bereits an seinem endgültigen Standort verankert, sodass eine Installation einer fertigen Konstruktion im Lager ausgeschlossen war. Im Gegenteil – der Aufbau der Konstruktion musste buchstäblich um den Roboter herum erfolgen und ihn dabei teilweise wieder aufbauen.

Die Schwierigkeiten bestanden nicht nur in dem extrem begrenzten Montagebereich, sondern vor allem in der fehlenden Toleranz für Fehler. Präzision war entscheidend – sowohl bei der Messung, der Vorbereitung der Konstruktionskomponenten als auch bei der Installation der Struktur.

Die Konstruktion musste sich nahtlos in das bestehende Layout des Lagers einfügen, insbesondere in die Rollförderer und die AGV-Roboter.

Selbst geringe Abweichungen von 10–20 mm hätten die Funktion des Fördersystems beeinträchtigen oder die Sicherheit der Lagermitarbeiter gefährden können.

Ein weiteres Hindernis war, dass es sich um einen Prototypen handelte, was unvorhergesehene Probleme bereits in der Umsetzungsphase mit sich brachte.

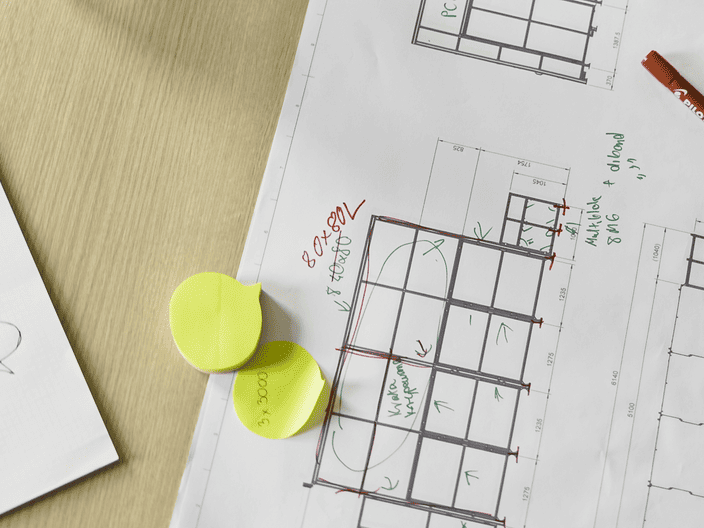

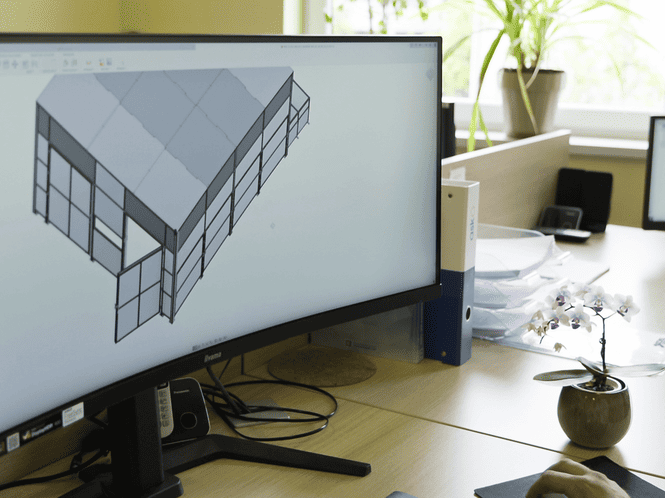

Etisoft hatte ein erstes Konzept des Projekts erstellt, das wir gemeinsam technisch optimiert haben.

Wir führten Änderungen zur Verstärkung der Konstruktion ein (zusätzliche Streben) und entwarfen neue Elemente, die den späteren Aufbau und die mögliche Demontage erleichtern sollten.

Zusammen mit Etisoft und der Firma Haberkorn entwickelten wir auch ein spezielles Netz, das ideal an die Anforderungen des Projekts angepasst war.

Das Ziel war es, durch den Einsatz eines Netzes mit 30–mm–Maschen den Roboter zu sichern (um den Kontakt mit der arbeitenden Maschine zu minimieren) und gleichzeitig eine effektive Trennung des Menschenverkehrs von den robotergesteuerten Zonen zu gewährleisten.

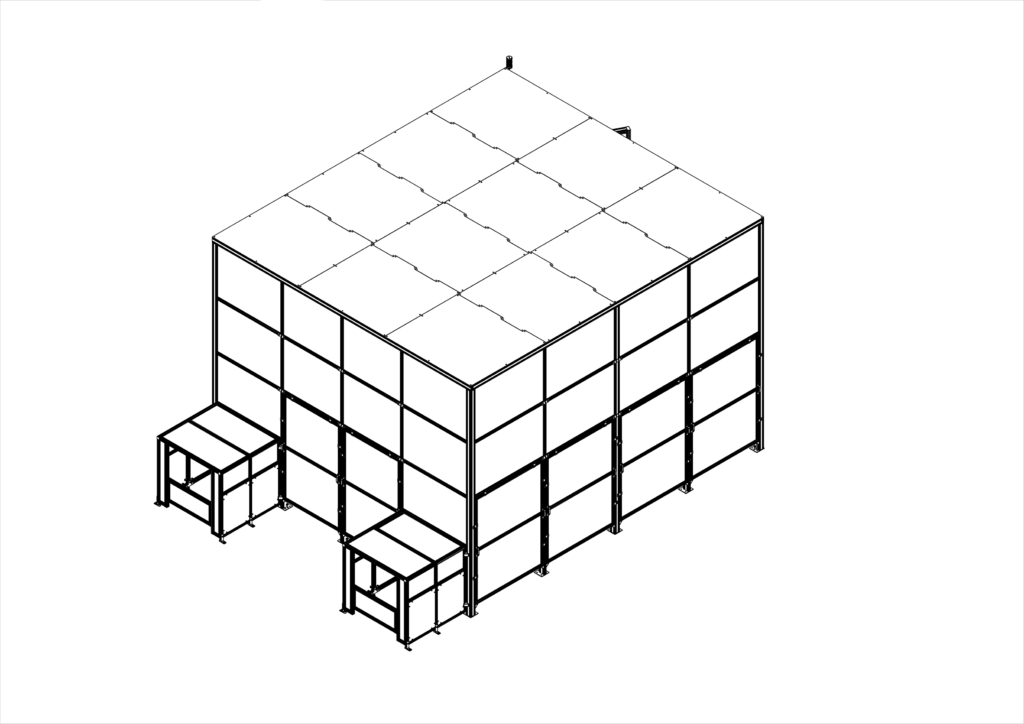

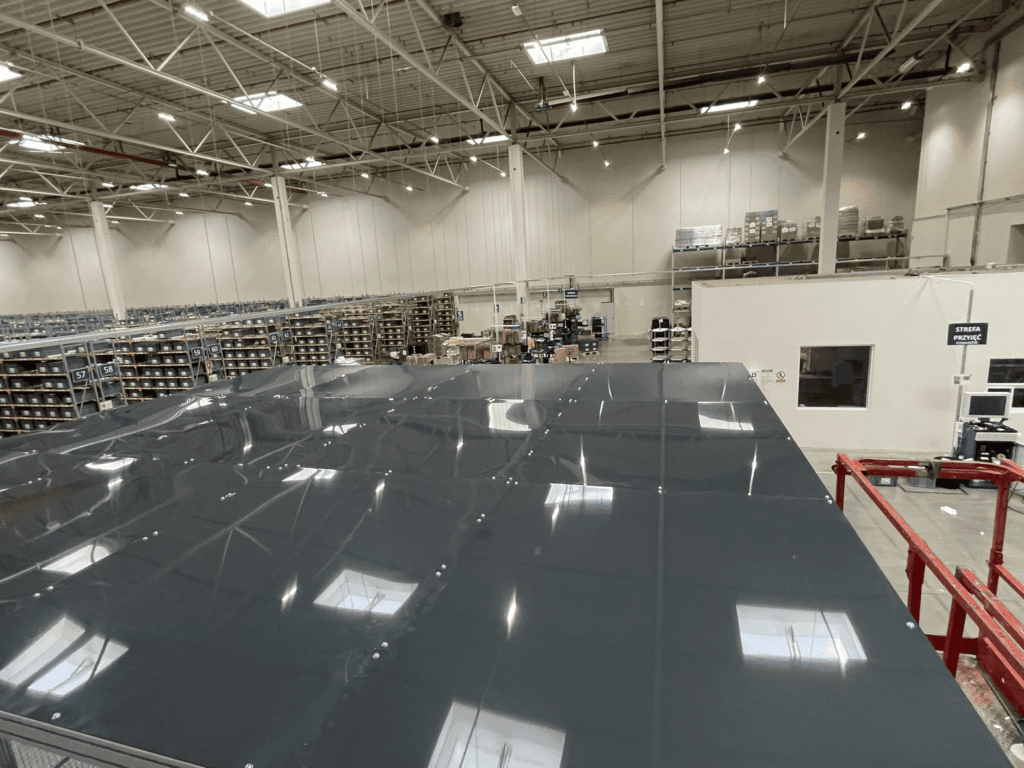

Eines der Hauptziele war die Planung des Dachs über der Roboterzelle.

Standarddächer waren keine geeignete Lösung – aufgrund der Größe der Konstruktion und der Notwendigkeit eines schnellen Auf- und Abbaus im Falle von Wartungsarbeiten am Roboter.

Deshalb haben wir von Grund auf ein eigenes Konzept für ein „Puzzle–Dach“ entwickelt. Diese Lösung wurde speziell für die Anforderungen dieses Projekts geschaffen.

Wie funktioniert das Puzzle–System?

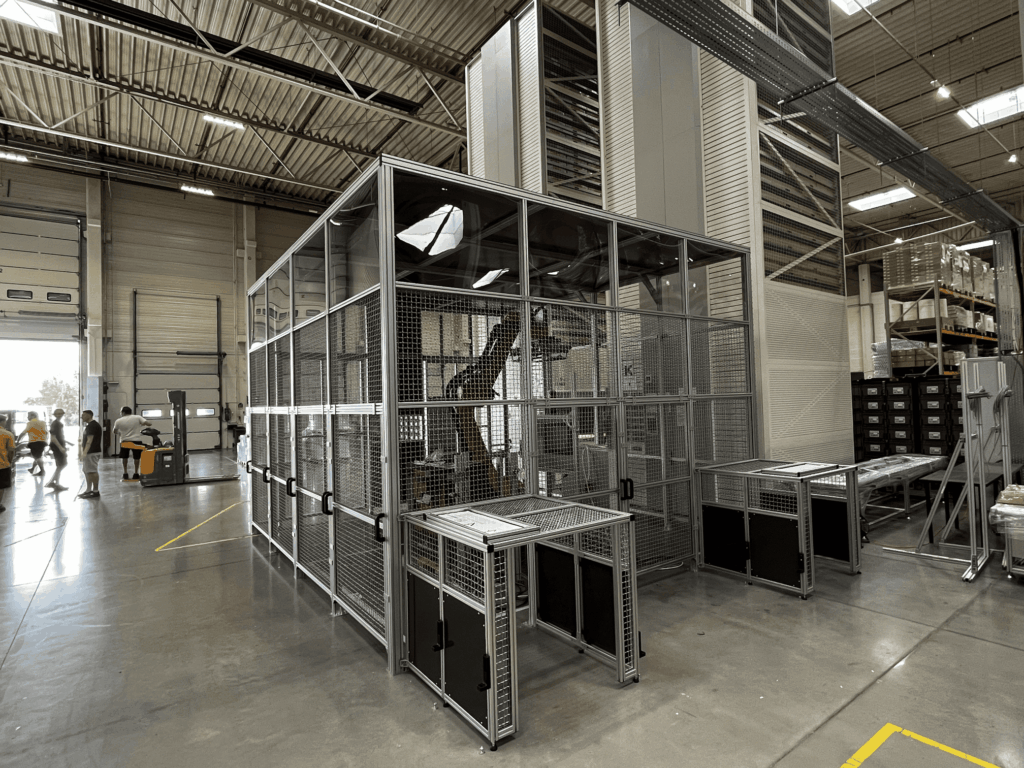

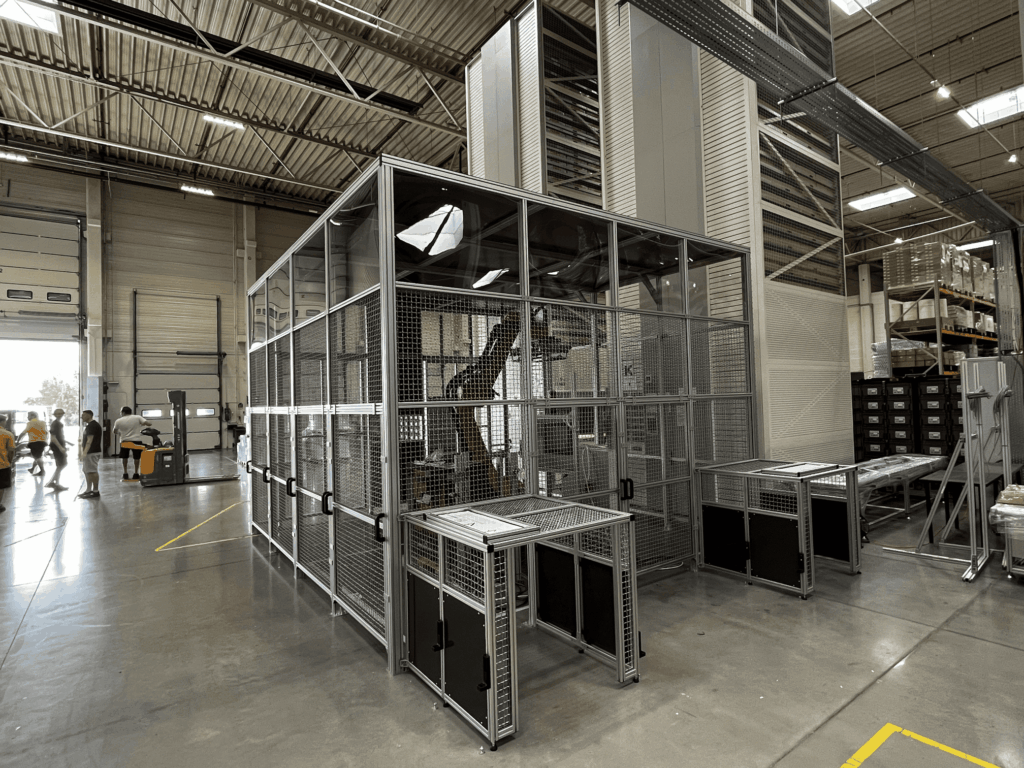

Die Montage der Konstruktion erfolgte direkt in der Halle, bei bereits montiertem Roboter, was höchste Präzision erforderte.

Die wichtigsten Montagephasen:

Jegliche Abweichungen, selbst von 1–2 cm, könnten Probleme mit den Rollentransportern oder der Sicherheit der Nutzung verursachen – daher war Präzision in jeder Phase der Montage entscheidend.

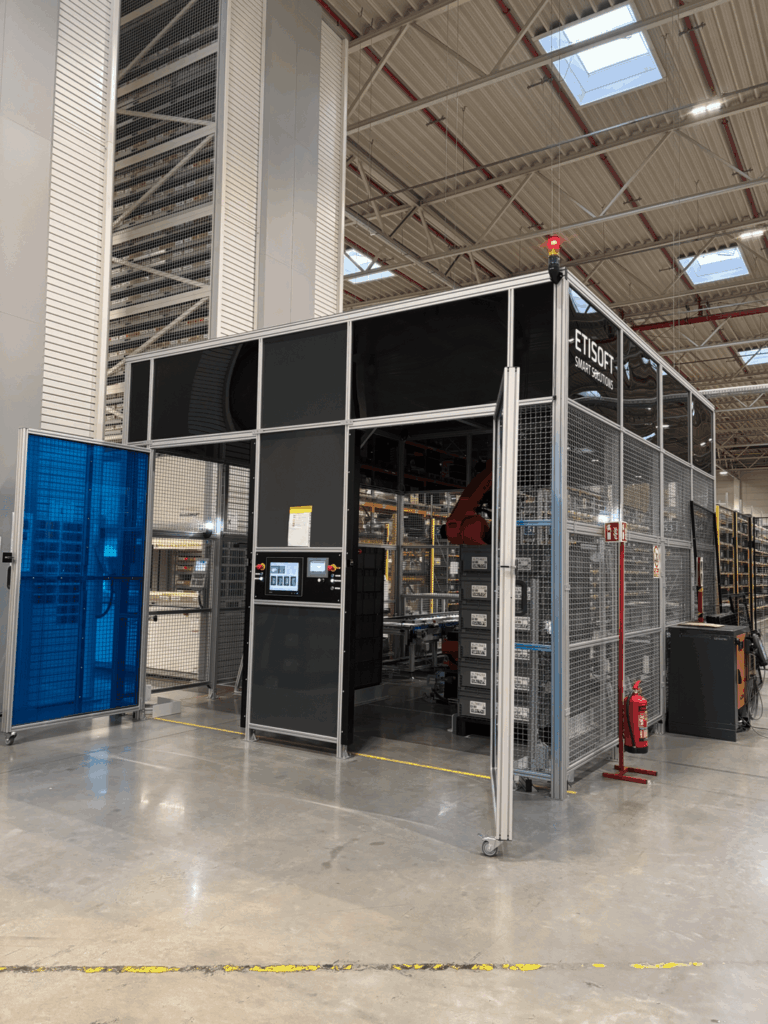

Nachdem die gesamte Schutzzelle um den Palettenentlade–Roboter montiert war, stellte sich heraus, dass seine Lasersensoren nicht korrekt funktionierten.

In der Planungsphase war der Einfluss der intensiven Beleuchtung in der Lagerhalle auf die Funktionsweise der Lasersensoren des Roboters nicht berücksichtigt worden, was dazu führte, dass sie nicht ordnungsgemäß funktionierten.

Es war notwendig, die Polycarbonatplatten, die die Wände der Zelle füllten, nach der Montage abzudunkeln.

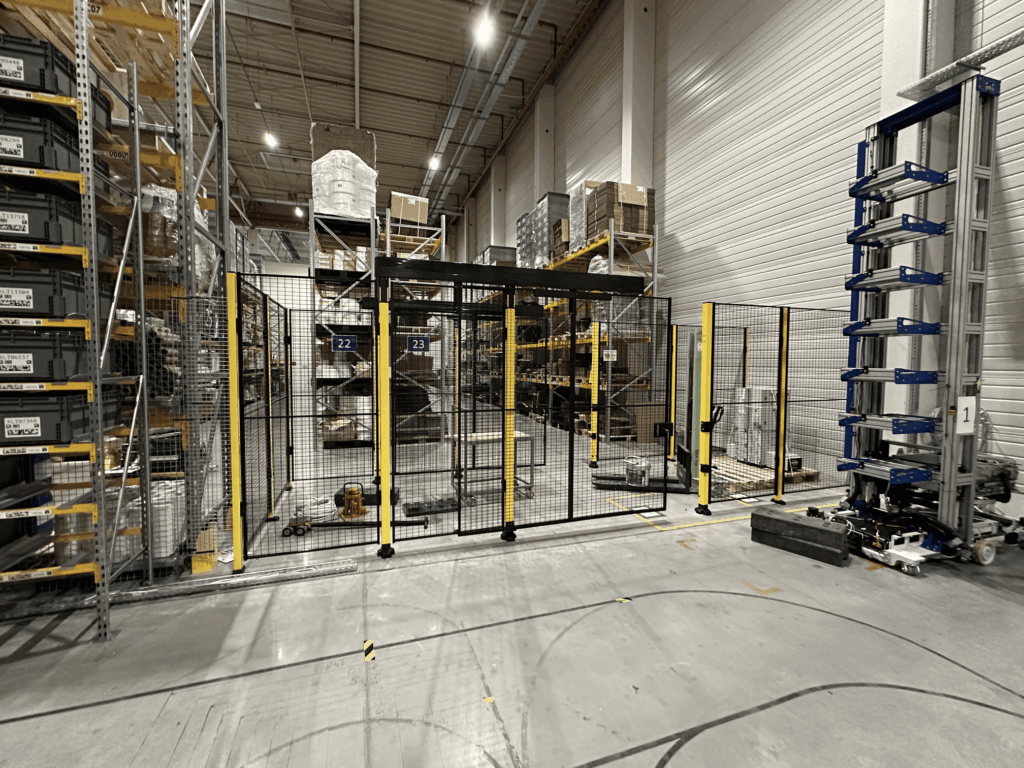

Parallel zur Roboterzelle haben wir die gesamte AGV–Betriebszone abgegrenzt und ein Servicezentrum für die AGVs eingerichtet.

Die Umsetzung basierte auf dem Entwurf des Herstellers der Schutznetze, aber die vollständige Ausführung, Montage und Anpassung an die Gegebenheiten der Lagerhalle lagen in unserer Verantwortung.

Während der Montage war es erforderlich, eine der Schiebetore des Zauns zu modifizieren – die Höhe der Konstruktion musste an die Arbeit der Roboter mit einer Höhe von 3–3,5 m angepasst werden (ursprünglich war das Tor nur für einen Durchgang von 2,5 m vorgesehen).

Die Planungs– und Anpassungsphase des Konzepts an die technischen Anforderungen nahm etwa 2 Tage in Anspruch.

Die Montage der Konstruktion dauerte ca. 3 Tage, und das Anbringen der Verdunkelungsfolie an den Wänden der Zelle nahm noch einige Stunden in Anspruch.

Die Umsetzung hat gezeigt, wie wichtig eine sorgfältige Projektvorbereitung und Flexibilität während der Montage sind.

Dank unserer Realisierung erhielt Etisoft:

Die Umsetzung für Etisoft hat verdeutlicht, wie wichtig ein individueller Ansatz bei Automatisierungs– und Sicherheitsprojekten ist – Standardlösungen reichen nicht immer aus, und ein passgenaues Konzept kann die Funktionalität des gesamten Systems erheblich steigern.

Trotz der Herausforderungen wurde die Konstruktion erfolgreich implementiert und gewährleistet ein hohes Maß an Sicherheit und Funktionalität.

Damit erhielt Etisoft eine innovative Lösung, die als Beispiel für ein modernes autonomes Lager bei Kunden beworben werden kann.