UNSERE PROJEKTE

UNSERE PROJEKTE

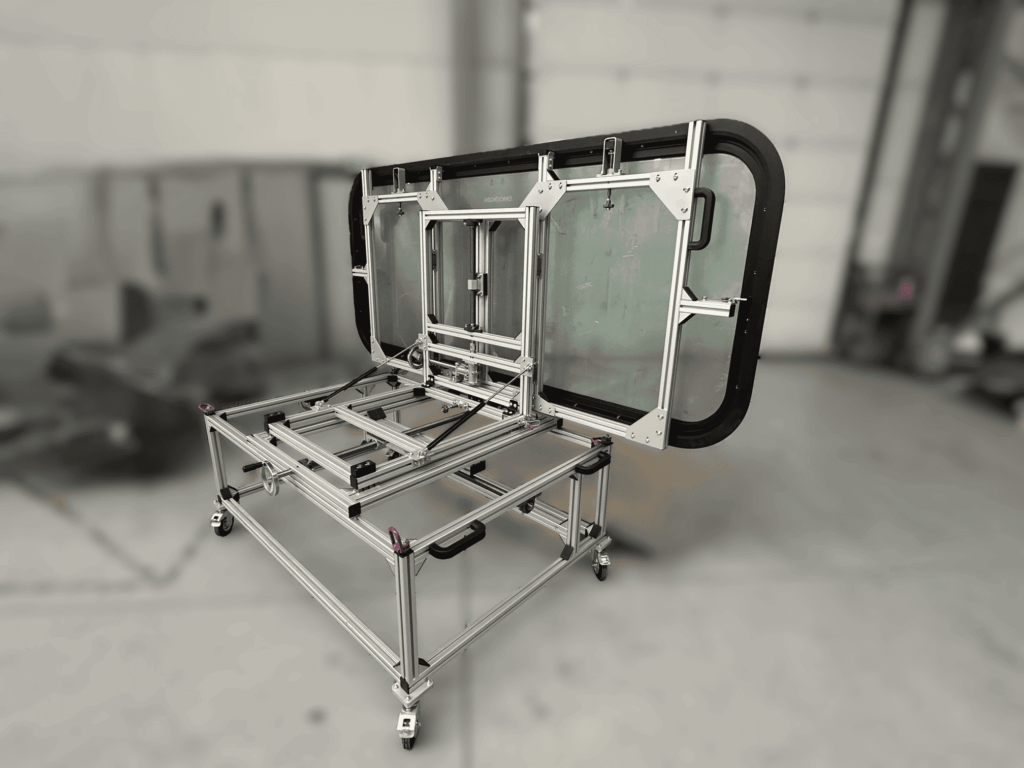

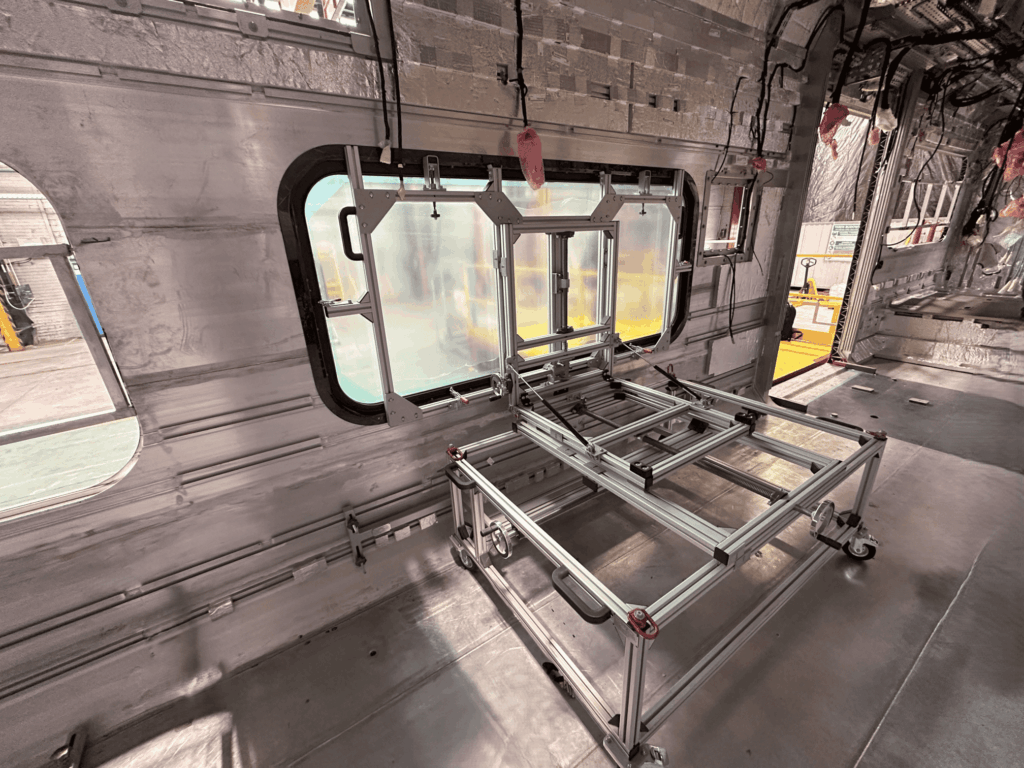

Ein führender Hersteller der Bahnindustrie trat mit einem konkreten Anliegen an uns heran: die Mechanisierung des Prozesses zum Einkleben von Fensterscheiben in Waggons.

Das Problem?

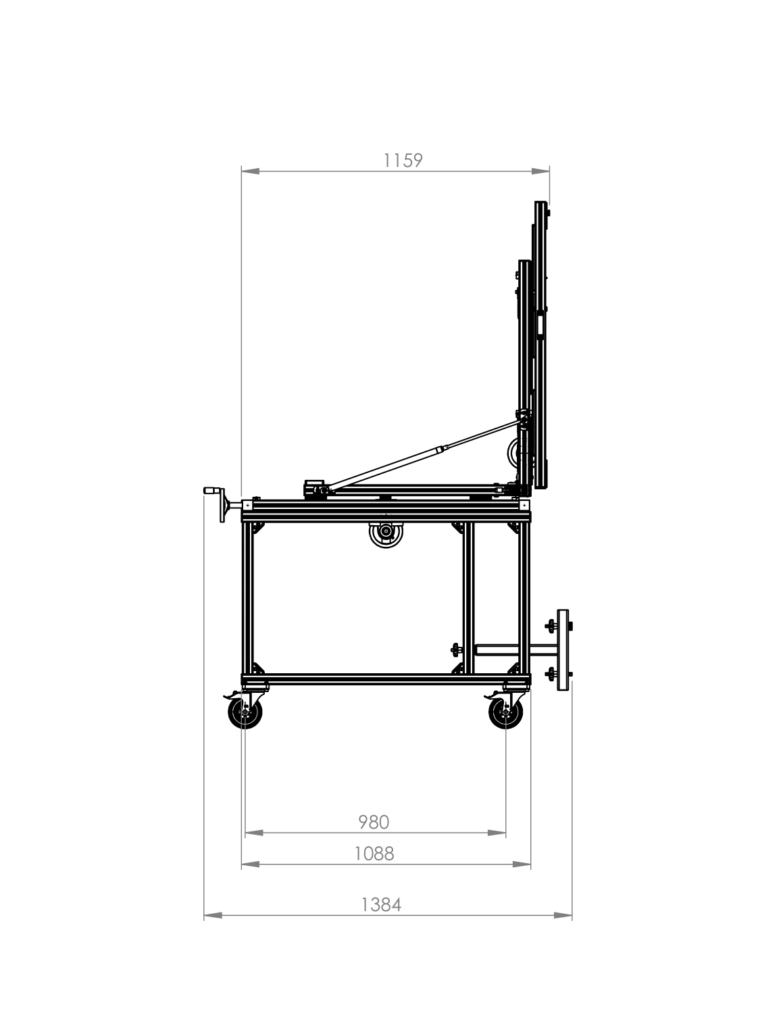

Eine Scheibe mit Klebstoff wiegt bis zu 140 kg, und der Zugang zur Einbaustelle ist stark eingeschränkt – die Fenster werden von innen montiert, weshalb der Einsatz von Kranen nicht möglich war.

Der Kunde legte großen Wert auf die Entwicklung eines universellen Manipulators, der vor allem die Ergonomie am Arbeitsplatz verbessert und gleichzeitig die Wiederholgenauigkeit des Fenstermontageprozesses im Waggon gewährleistet.

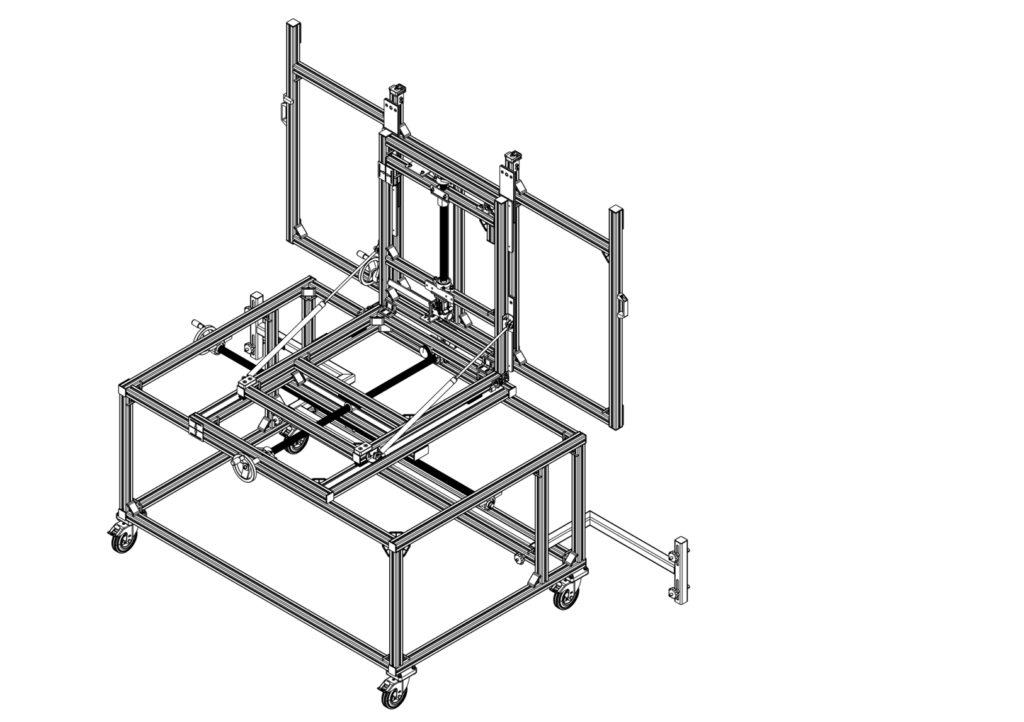

Die Konstruktion des Geräts sollte zudem eine schnelle Nachproduktion weiterer Manipulatoren ermöglichen.

Unsere Aufgabe war es, eine Lösung zu entwickeln, die:

Also haben wir 5 solcher Vorrichtungen hergestellt.

Der Kunde kam mit einer allgemeinen Idee auf uns zu, die erhebliche Verbesserungen erforderte.

Nach intensiven Gesprächen und der genauen Definition der Anforderungen, die der Manipulator erfüllen sollte, begannen wir mit der Konstruktion und der schrittweisen Anpassung des Modells.

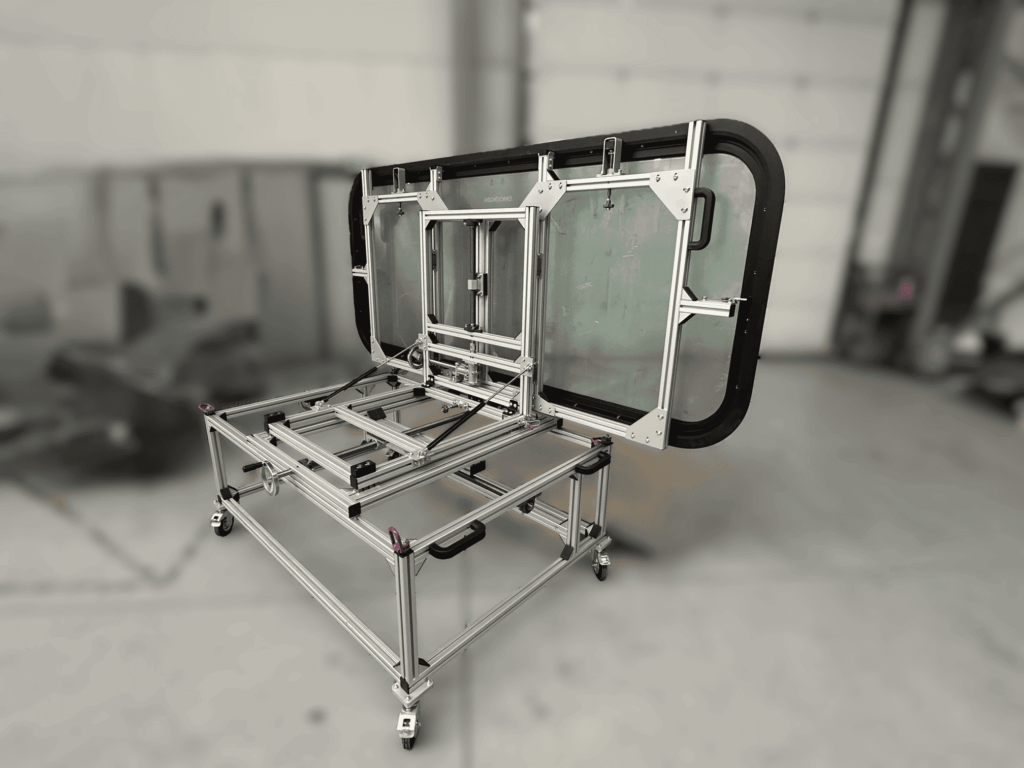

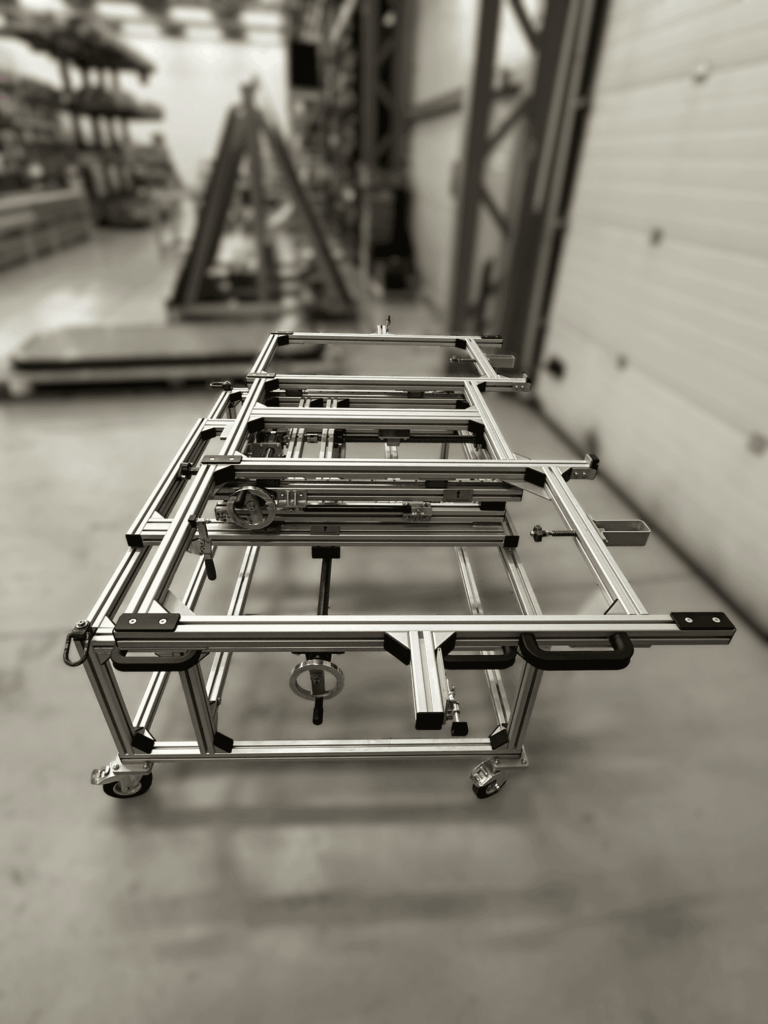

Um sicherzustellen, dass die vorgeschlagenen Lösungen auch in der Praxis funktionieren, entschieden wir uns, zunächst einen Prototyp auf Basis der vorläufigen Konzeption zu fertigen.

Dies ermöglichte es, die theoretischen Annahmen zu überprüfen, Probleme frühzeitig zu identifizieren und diese direkt vor der Serienfertigung zu beheben.

Wir haben mit der Implementierung begonnen, indem wir einen Prototyp erstellt haben.

Der Prototyp brachte mehrere Schwächen der ursprünglichen Kundenidee ans Licht:

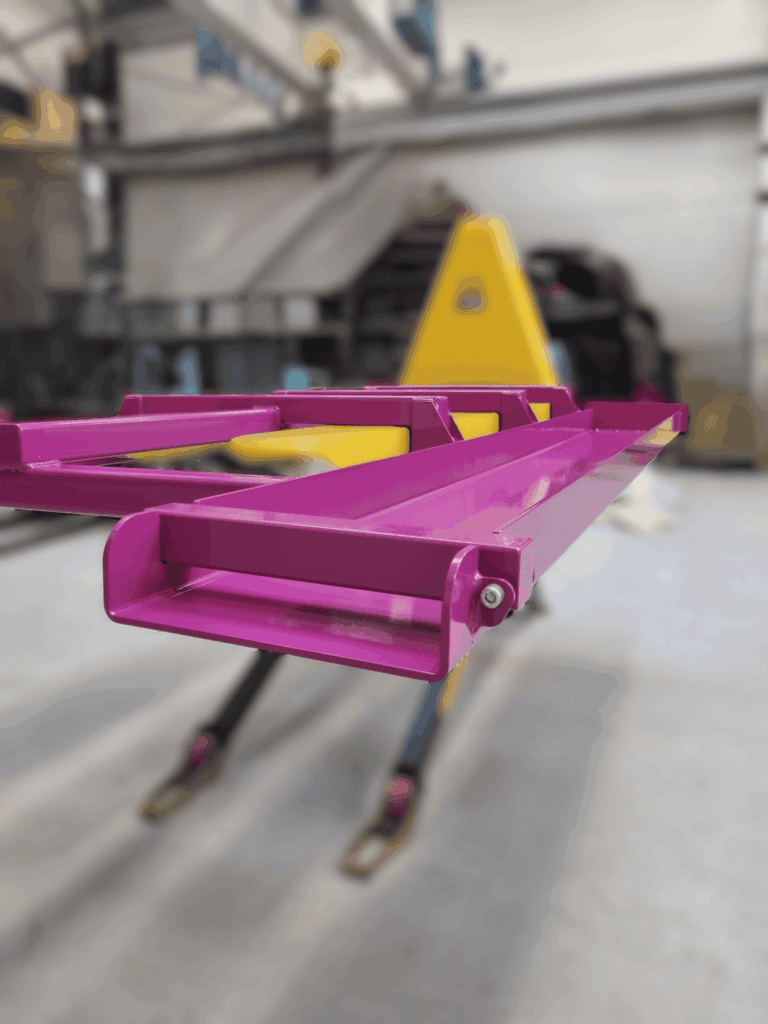

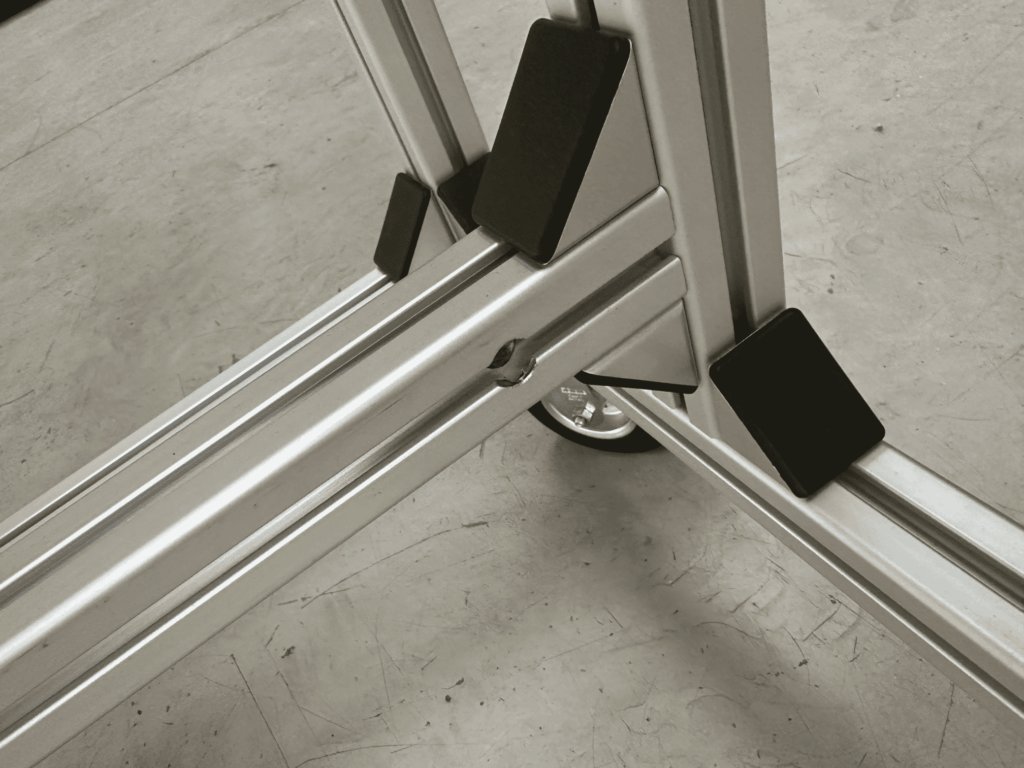

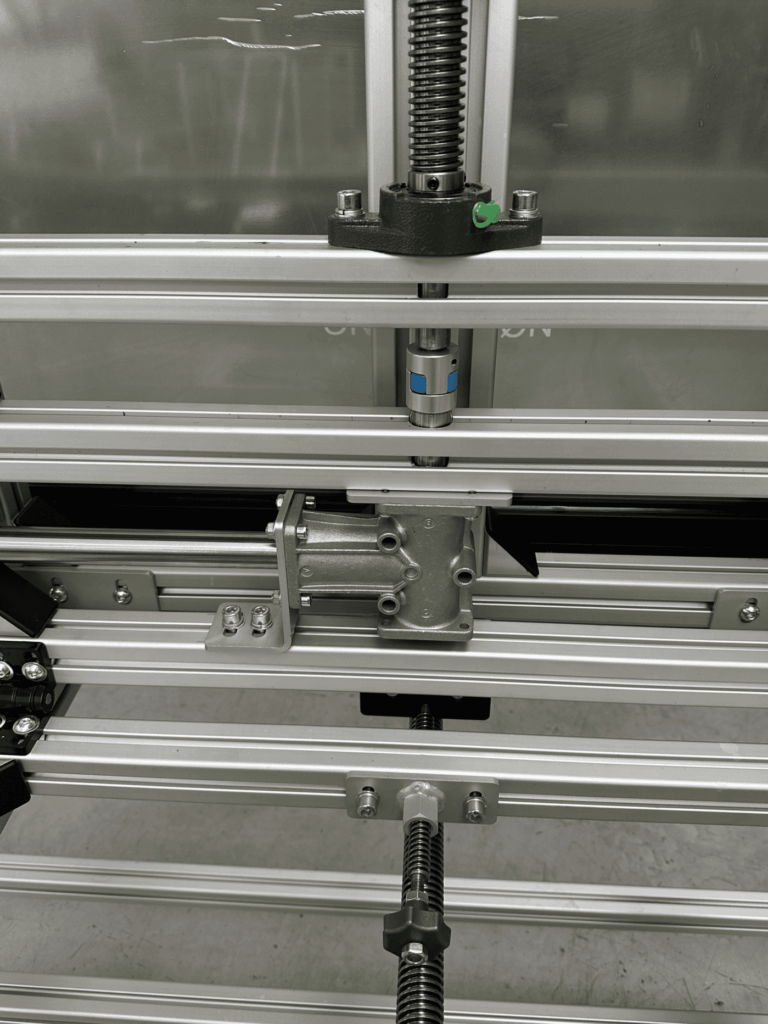

Dabei haben wir die Bedienung vereinfacht: In die manuellen Drehknöpfe wurden Muttern eingeschweißt, wodurch die Scheibe jetzt mit einem Akkuschrauber eingestellt werden kann – ganz ohne Kraftaufwand.

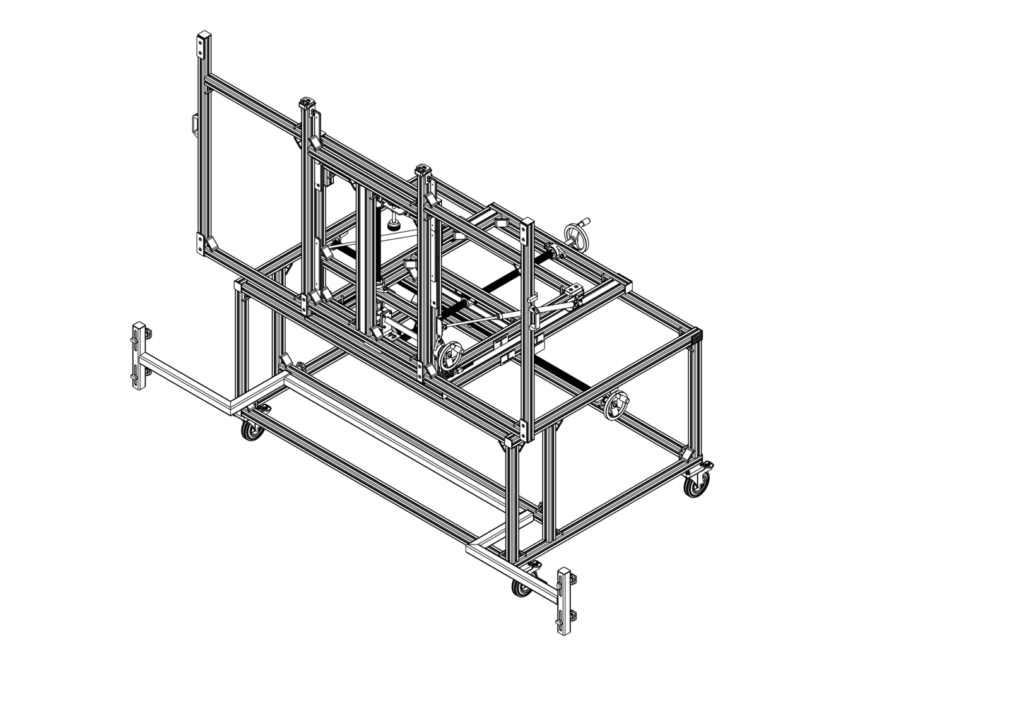

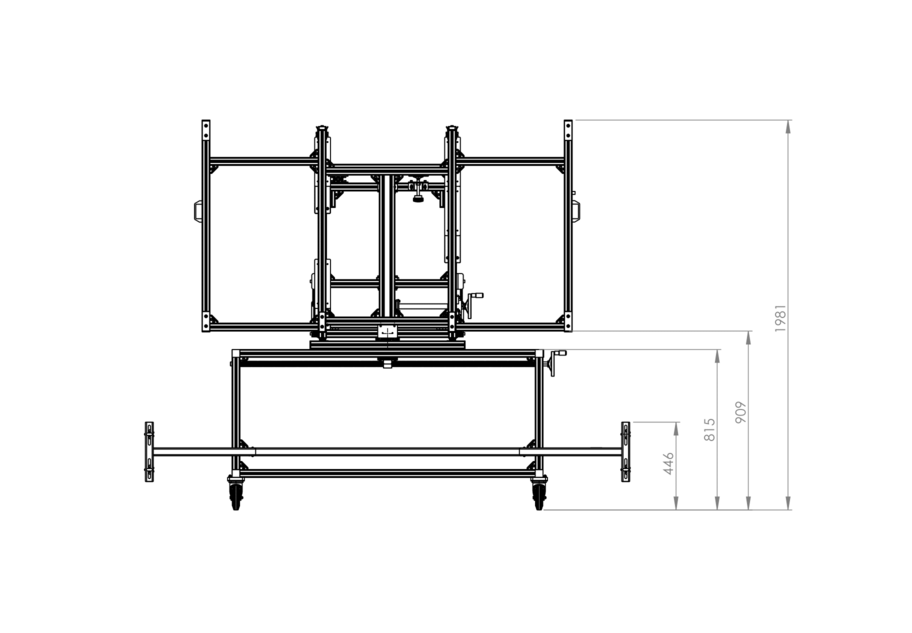

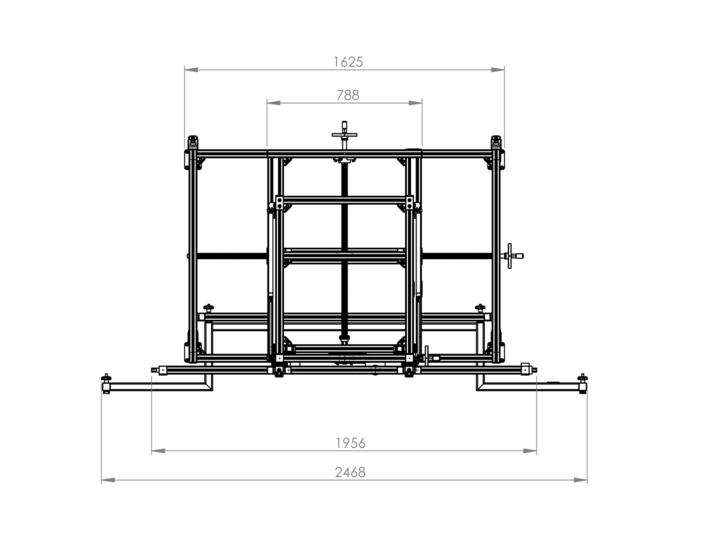

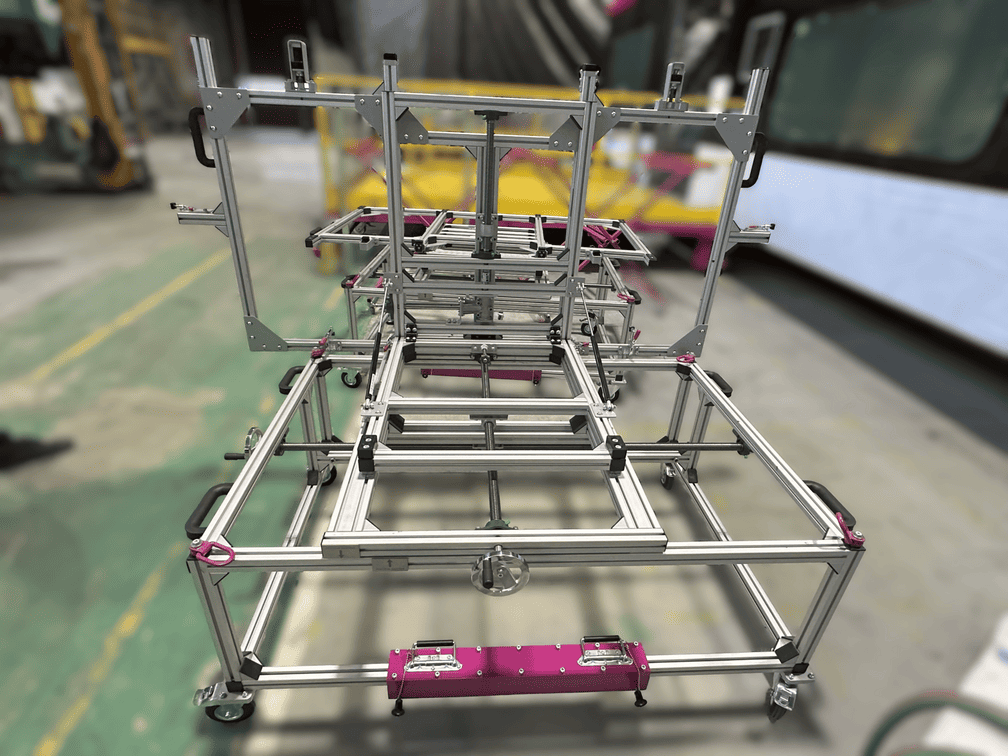

Wir haben einen universellen Fenstermanipulator entwickelt, der in verschiedenen Typen von Eisenbahnwaggons einsetzt werden kann.

In der Konstruktion haben wir verwendet:

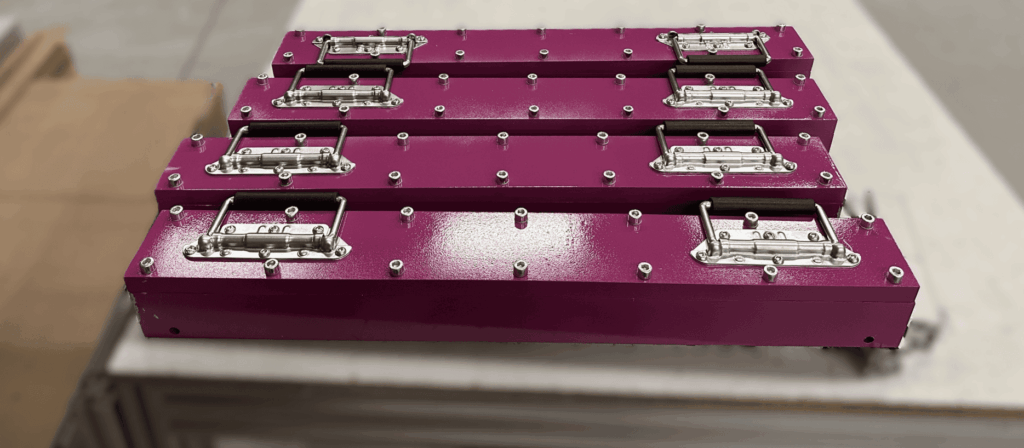

Etwa 30 % des Projekts bestanden aus Sonderanfertigungen, die speziell für dieses Projekt entwickelt wurden.

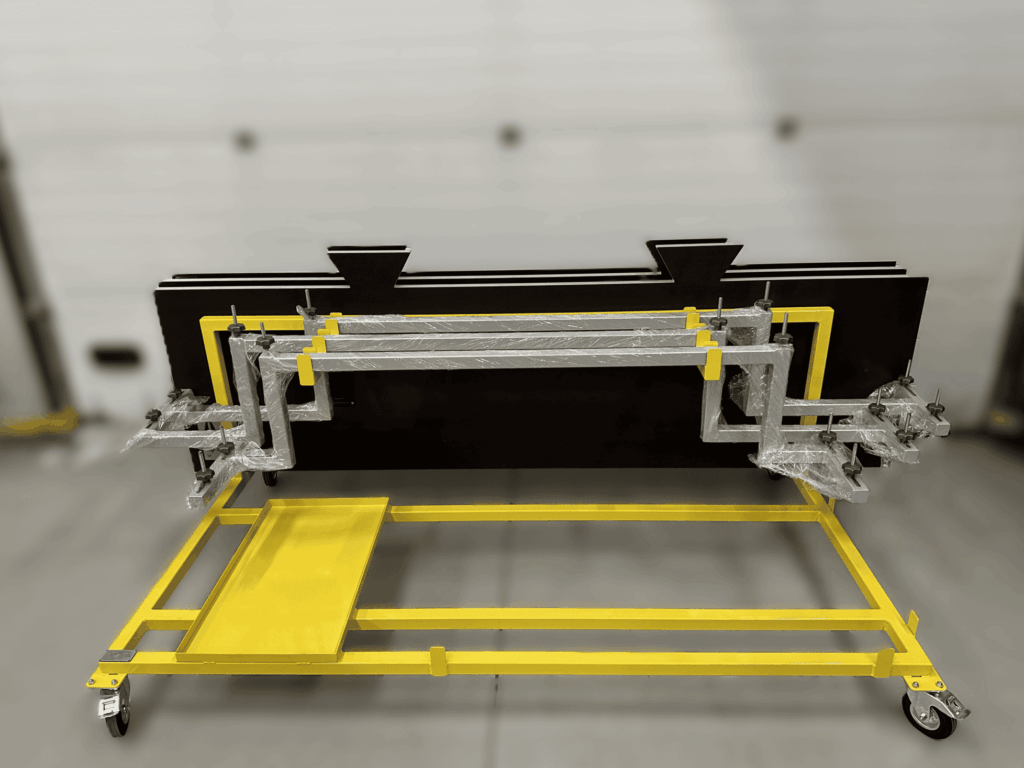

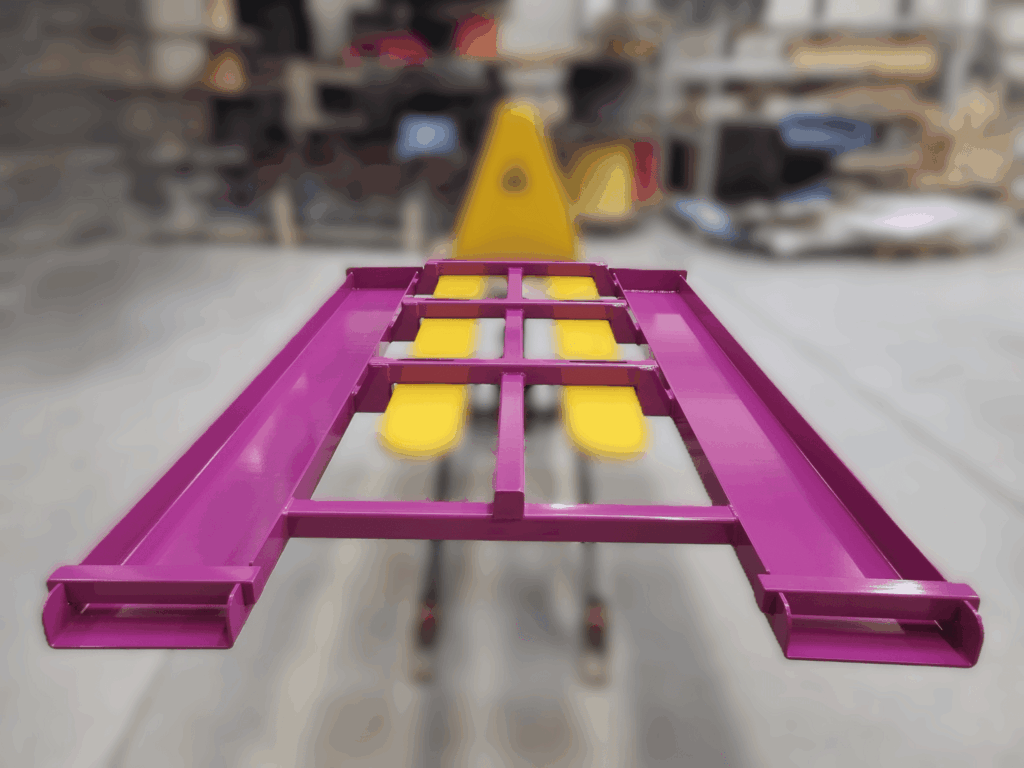

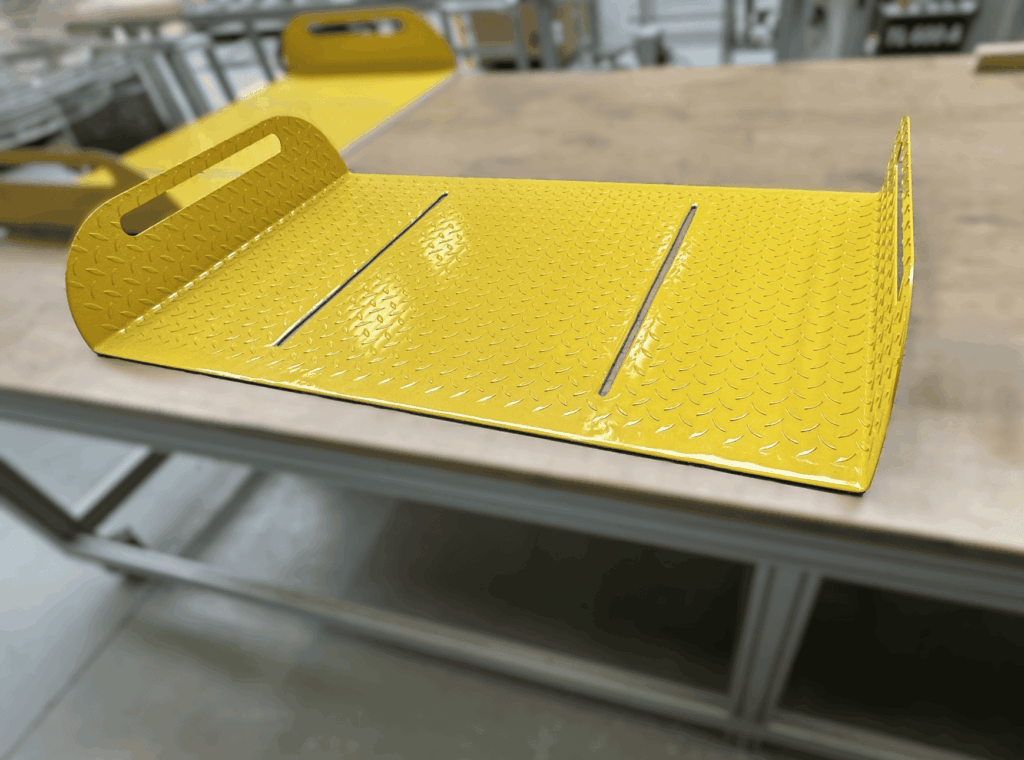

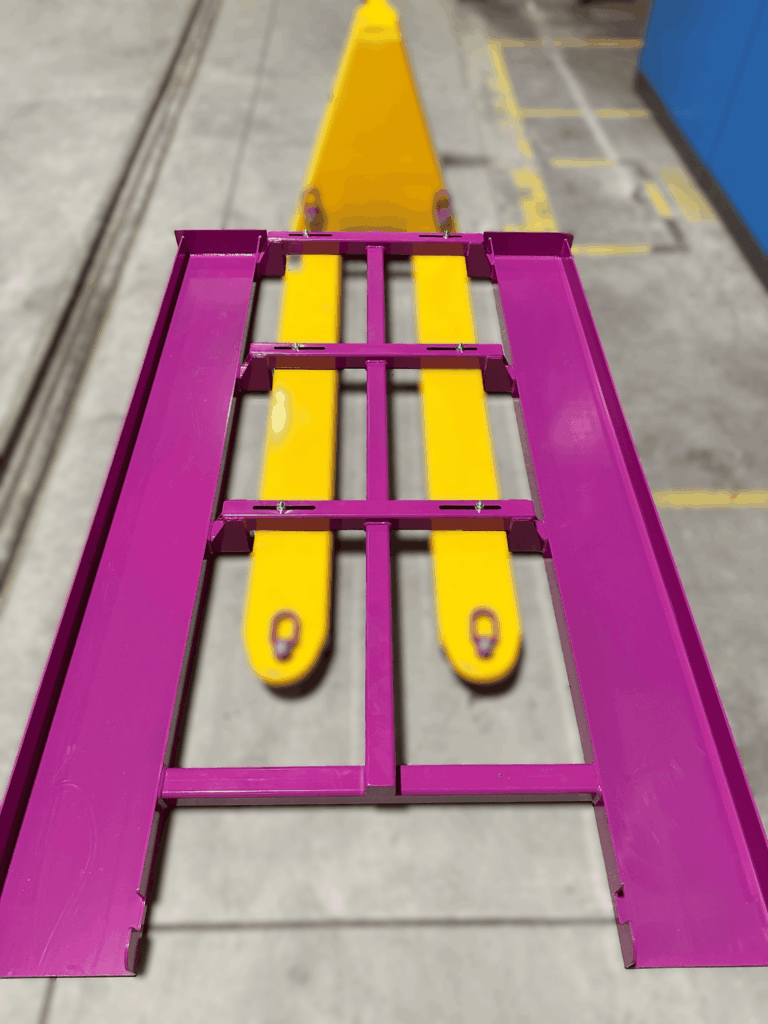

Wir haben eine Farbgestaltung verwendet, die den internen Arbeitsschutzvorschriften des Kunden entspricht.

Beispielsweise wurden die Stahlgegengewichte und Transportgriffe in Magenta lackiert. Die Podeste mussten hingegen gemäß der Spezifikation gelb sein.

Das Gerät ermöglicht:

Nach der Finalisierung des Prototyps fertigten wir vier weitere Geräte – Jedes mit personalisierten Details und gemäß den Normen des Kunden.

Da wir an einem „lebenden Organismus“ in Form eines Prototyps gearbeitet haben und laufend Änderungen am Modell vorgenommen haben, ist es schwierig, die für das Design selbst aufgewendete Zeit genau zu bestimmen.

Die Testphase sowie die Optimierung der finalen Prototypversion des Manipulators dauerten etwa zwei Wochen.

Durch den Einsatz des Manipulators:

Die finale Version des Geräts erfüllte alle Anforderungen des Kunden.

Nach der Implementierung traten keine Probleme auf – alle Exemplare funktionieren wie vorgesehen, und die Mitarbeitenden schätzten die intuitive Bedienung.

Die Umsetzung ermöglichte es uns, eine Arbeitsweise zu nutzen, die wir uns (leider) nicht oft leisten können. Gleichzeitig beweist dieses Projekt, dass das Prototypen und die Modellverbesserung auf dieser Basis eine sehr effektive und effiziente Methode des Designs sind.

Besonders in einem Fall wie diesem, bei dem praktisch alle Stahlelemente (30 % der gesamten Konstruktion) speziell für dieses Projekt entworfen und gefertigt wurden.

Durch den Fokus auf die Ausarbeitung des Prototyps konnten wir alle Annahmen testen, bevor der Manipulator an den Kunden ausgeliefert wurde und wir mit der Serienfertigung weiterer Geräte begannen.

Auf diese Weise haben wir die Realisierungszeit deutlich verkürzen, die Notwendigkeit die Lösung an die tatsächliche Arbeitsweise der Produktionsmitarbeiter anzupassen, vollständig eliminiert und dadurch die Ausgaben des Kunden maximal reduziert.

Trotz zahlreicher Herausforderungen während der Arbeit am Prototyp haben wir eine funktionale und sichere Lösung entwickelt, die den Montageprozess schwerer Fenster in Zugwaggons optimiert. Sie bewährt sich in verschiedenen Waggonarten und kann in Serie produziert werden.

Der Manipulator wurde von den Mitarbeitenden sehr positiv aufgenommen und bewertet. Die Bedienung ist vereinfacht, intuitiv und körperlich weniger belastend. Darüber hinaus ist die Handhabung des Manipulators unabhängig vom Waggontyp stets identisch.